Исследование системы обжига клинкера, состоящей из вращающейся печи и технологического модуля механотермохимического превращения сырья

- Автор:

Фидельман, Владимир Григорьевич

- Шифр специальности:

05.17.11

- Научная степень:

Кандидатская

- Год защиты:

1998

- Место защиты:

Москва

- Количество страниц:

159 с.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

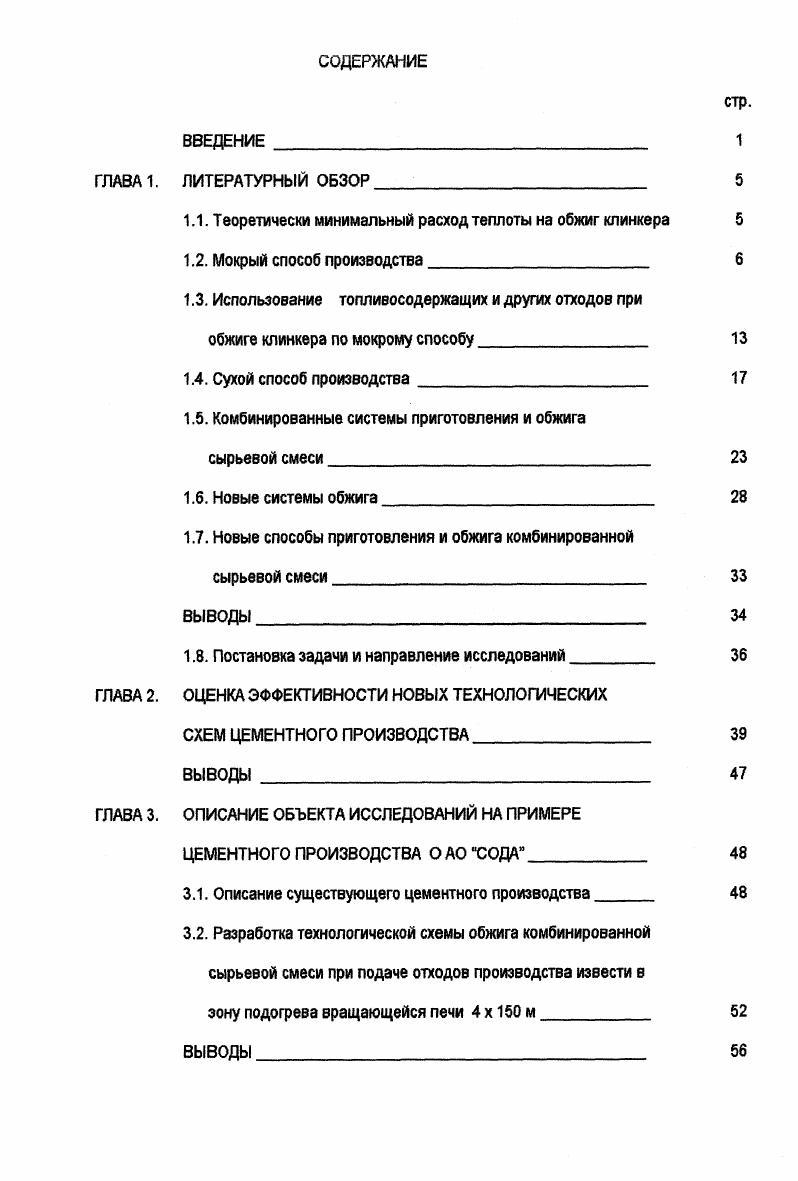

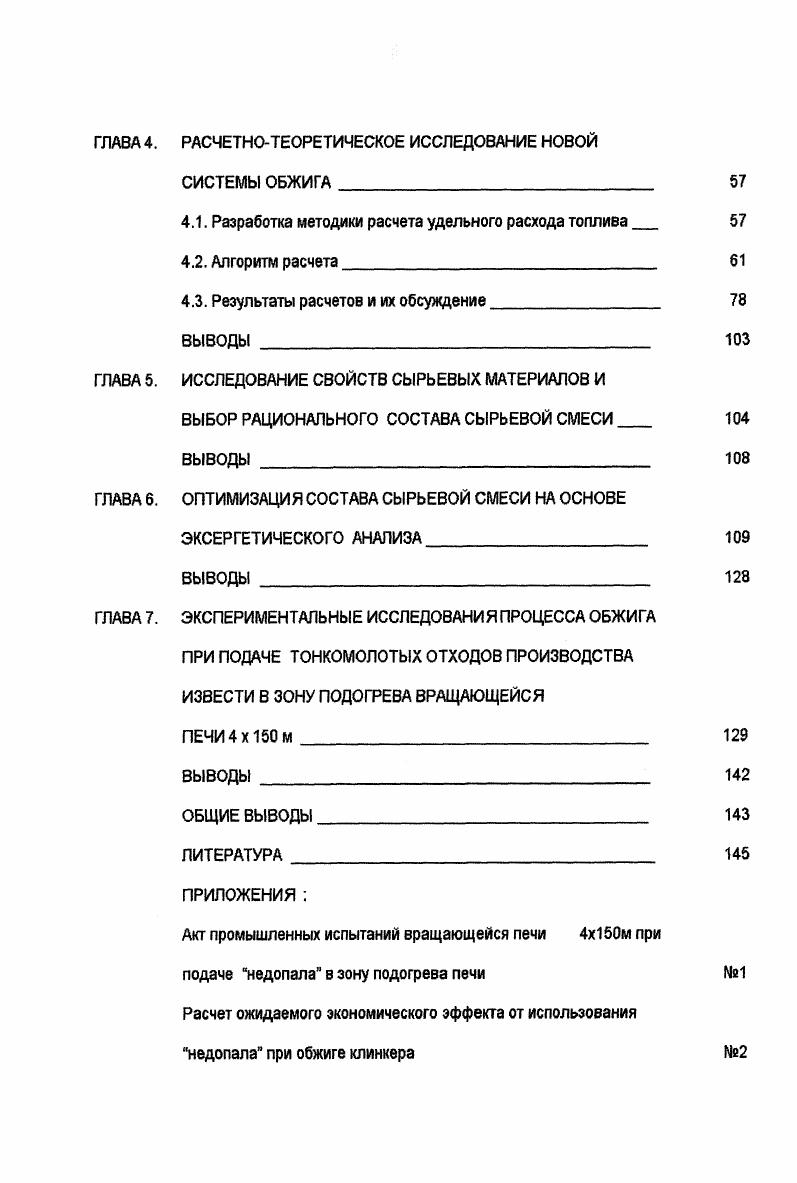

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Тонкая и строительная керамика с использованием кальций-магниевых силикатов и других видов нетрадиционного непластического сырья | Погребенков, Валерий Матвеевич | 1998 |

| Корундовые композиционные материалы, модифицированные эвтектоидной фазой | Зубащенко, Роман Вячеславович | 2004 |

| Структура и магнитные свойства многослойных углеродных нанотрубок | Шило, Дмитрий Валентинович | 2000 |