Разработка научных методов проектирования технологических процессов прессования алюминиевых сплавов с активным действием сил трения

- Автор:

Мороз, Борис Степанович

- Шифр специальности:

05.03.05

- Научная степень:

Докторская

- Год защиты:

2000

- Место защиты:

Ростов-на-Дону

- Количество страниц:

385 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

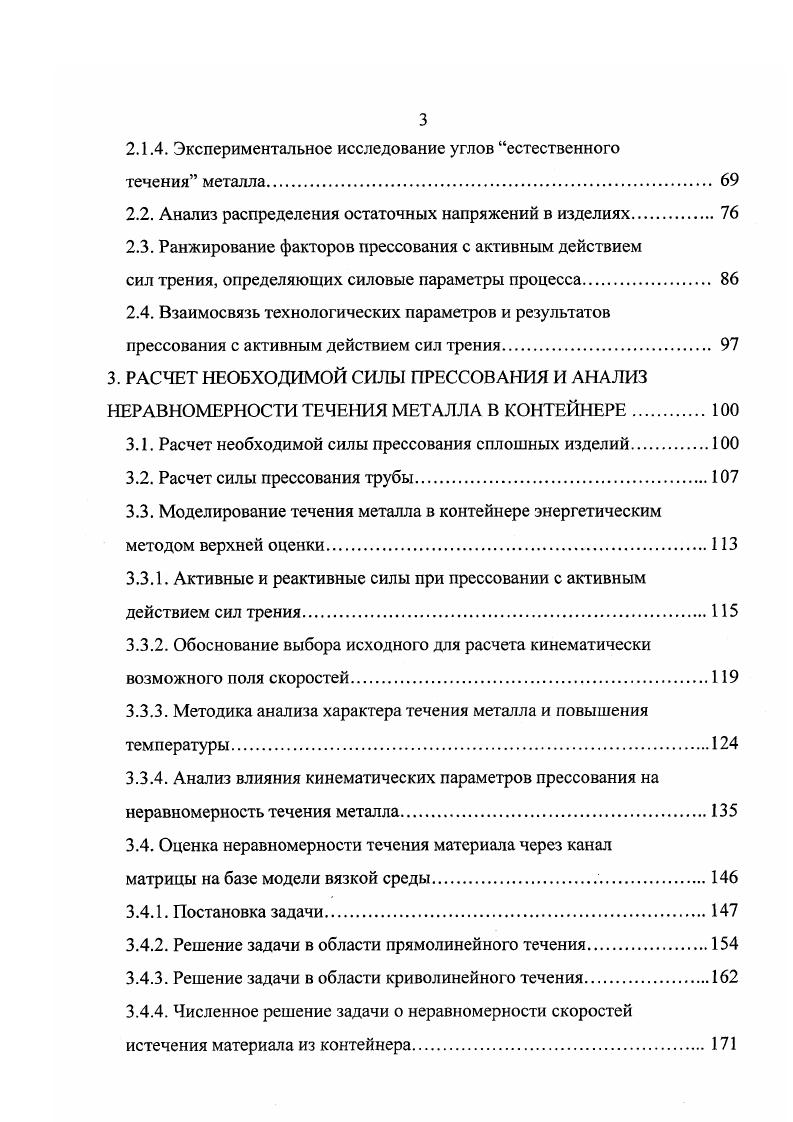

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Совершенствование процесса производства проволоки на основе формирования регламентированного микрорельефа поверхности заготовки металлическими щетками | Терентьев, Дмитрий Вячеславович | 2003 |

| Совершенствование процесса формовки тонкостенных осесимметричных деталей из конических заготовок | Демьяненко, Елена Геннадьевна | 2009 |

| Повышение скоростей прокатки в условиях воздействия колебательных процессов в клети непрерывного стана холодной прокатки 1700 ОАО "Северсталь" | Рыбаков, Юрий Владиславович | 2004 |