Разработка организационной системы оперативно-календарного планирования многономенклатурного производства на машиностроительном предприятии

- Автор:

Ушаков, Александр Евгеньевич

- Шифр специальности:

05.02.22

- Научная степень:

Кандидатская

- Год защиты:

2009

- Место защиты:

Москва

- Количество страниц:

186 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

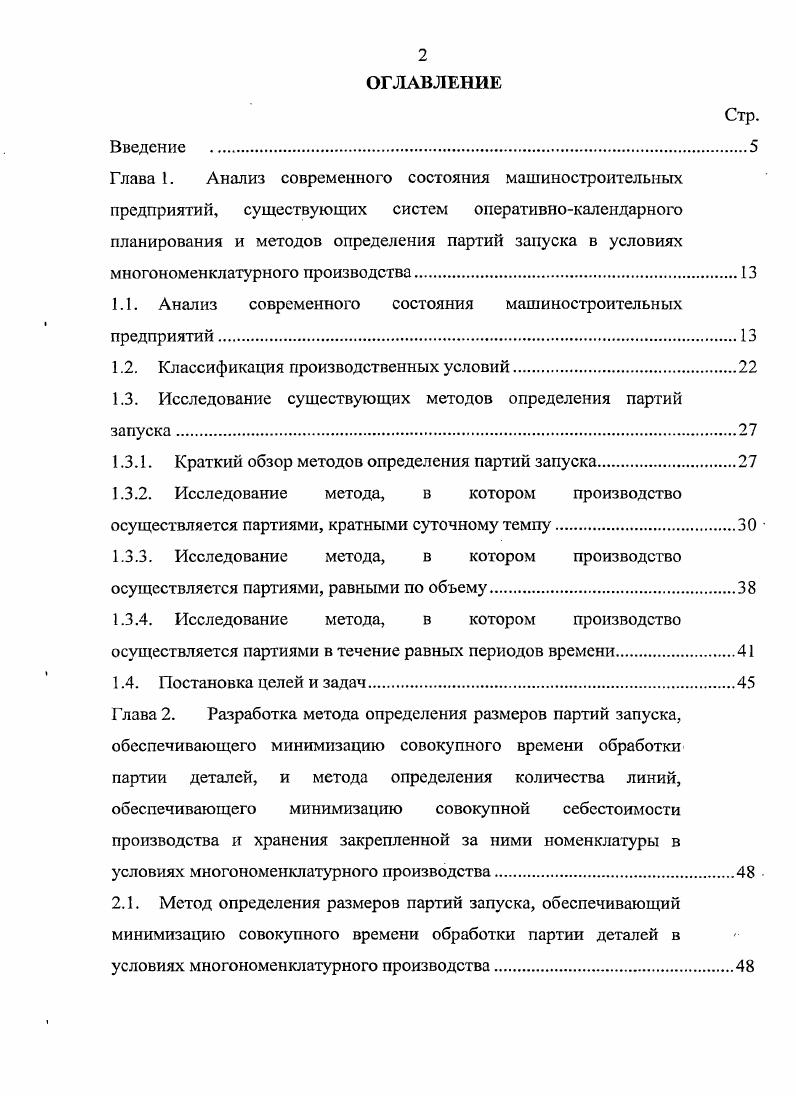

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Участие государства и регионов в создании и деятельности эффективных интегрированных структур в промышленности | Бобровский, Максим Юрьевич | 2004 |

| Организация экологически безопасной разработки месторождений полиметаллических руд на природоохранных территориях : на примере Холоднинского месторождения | Михайленко, Олег Викторович | 2011 |

| Организация двухуровневой справочно-информационной системы на железнодорожном транспорте | Богданова, Елена Сергеевна | 2009 |