Обеспечение непрерывности процесса десорбции на основе использования дозаторов с торовым приводом

- Автор:

Нгуен Ван Хоан

- Шифр специальности:

05.02.13

- Научная степень:

Кандидатская

- Год защиты:

2014

- Место защиты:

Иркутск

- Количество страниц:

119 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

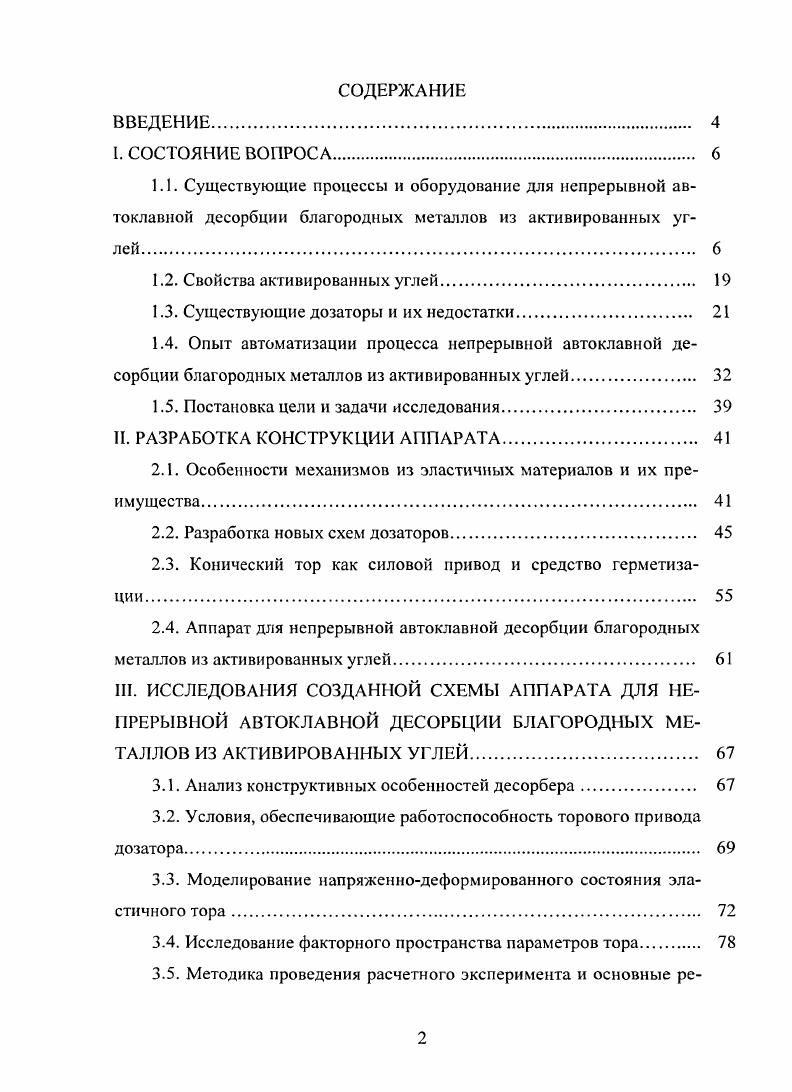

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Совершенствование конструкций и обеспечение заданных эксплуатационных характеристик жидкостнокольцевых вакуум-насосов | Никитин, Дмитрий Вячеславович | 2010 |

| Повышение эффективности технического обслуживания дорожных машин для обеспечения их эксплуатационной надежности | Леонтьев, Игорь Викторович | 2005 |

| Совершенствование приводов рулонных ротационных машин на базе анализа динамических процессов и критериального синтеза | Воронов, Артем Евгеньевич | 2009 |