Разработка методики размерного анализа технологических процессов деталей с конусными поверхностями на основе аппроксимации конусов комбинациями цилиндрических и торцевых поверхностей

- Автор:

Бушков, Игорь Александрович

- Шифр специальности:

05.02.08

- Научная степень:

Кандидатская

- Год защиты:

2011

- Место защиты:

Омск

- Количество страниц:

156 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

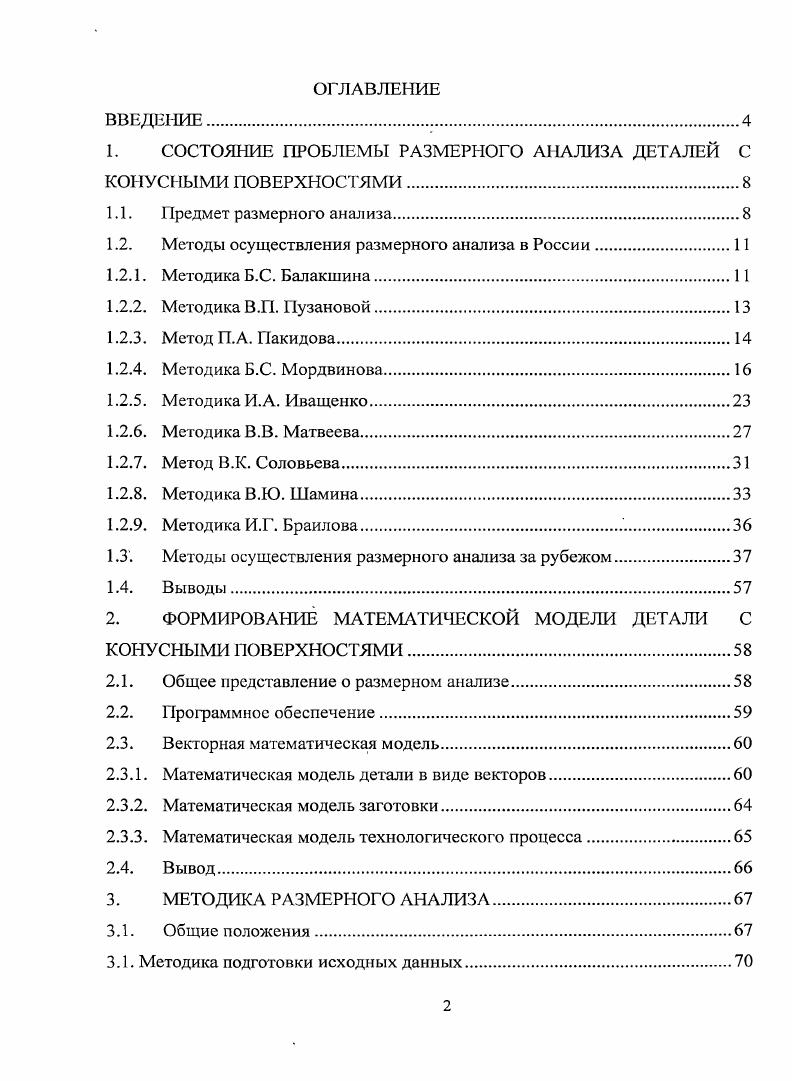

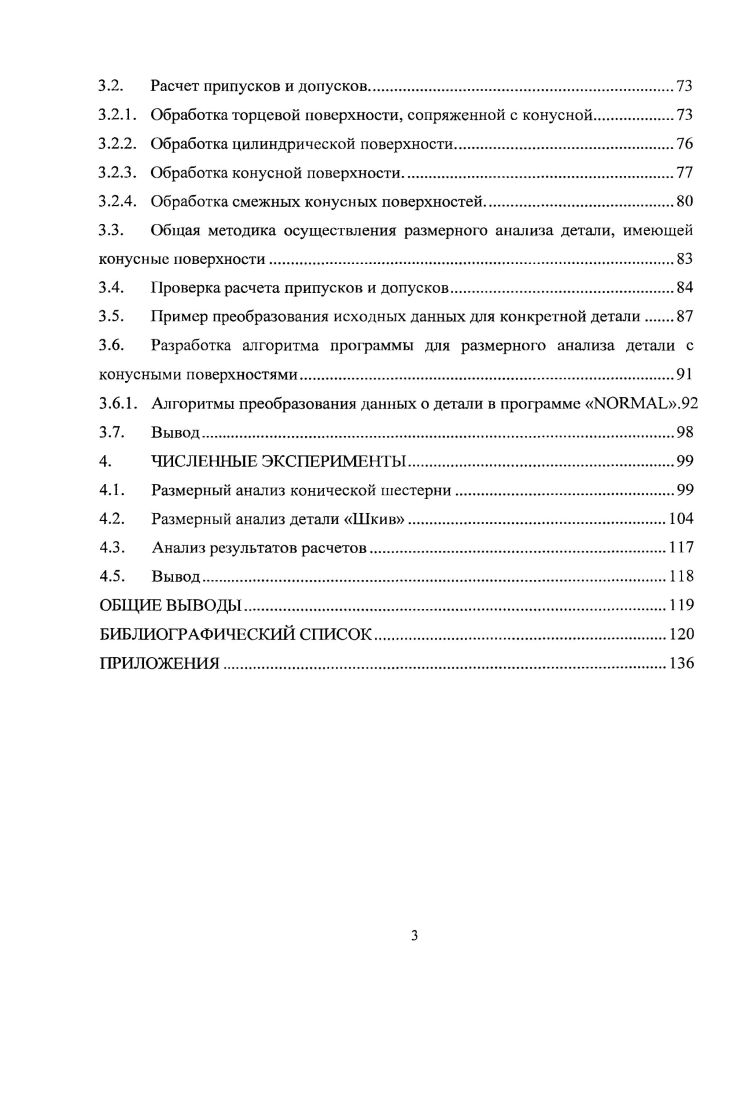

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Разработка технологического процесса виброабразивной доводки точных асимметрично расположенных относительно центра масс конических поверхностей деталей | Розенберг, Соломон Семенович | 1984 |

| Расчетное определение остаточных напряжений в поверхностном слое деталей при дорновании отверстий с учетом теплового и силового воздействий | Голованов, Дмитрий Сергеевич | 2010 |

| Повышение эффективности технологии упрочнения валов поверхностным пластическим деформированием путем создания в них заданной системы остаточных напряжений | Трунин, Александр Валерьевич | 2015 |