Основы высокоэффективной технологии изготовления цилиндрических зубчатых колес

- Автор:

Маликов, Андрей Андреевич

- Шифр специальности:

05.02.08

- Научная степень:

Докторская

- Год защиты:

2009

- Место защиты:

Тула

- Количество страниц:

443 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

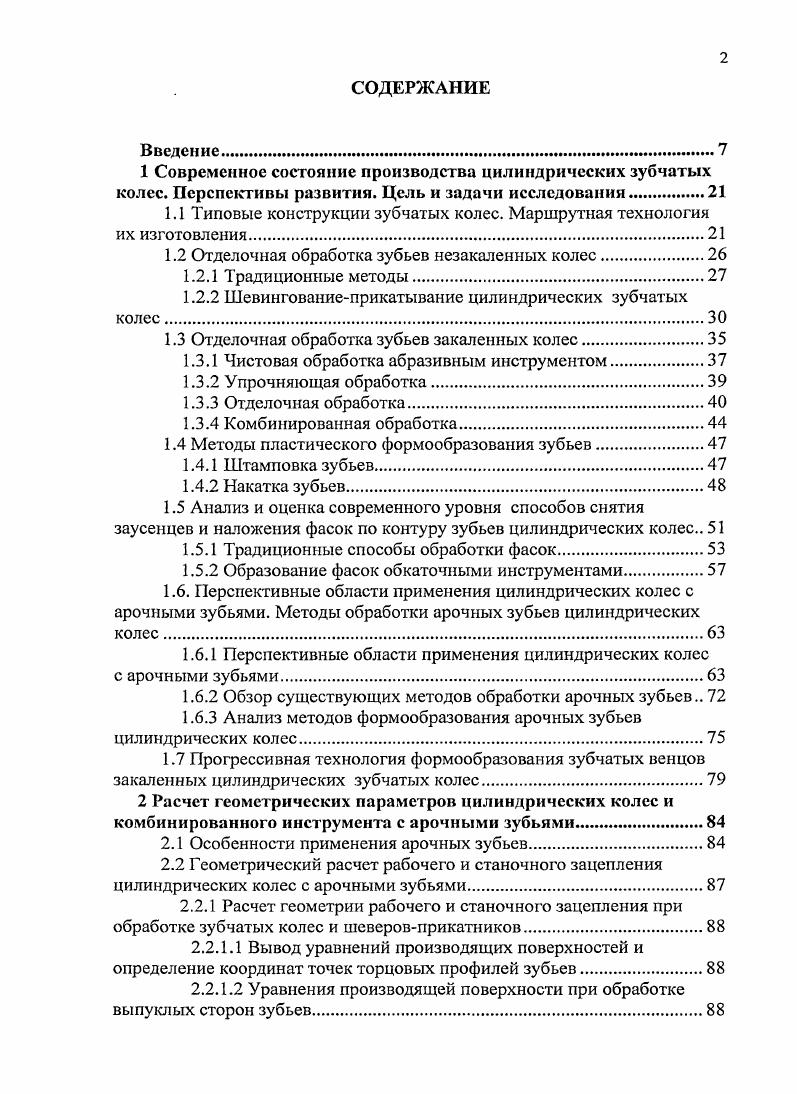

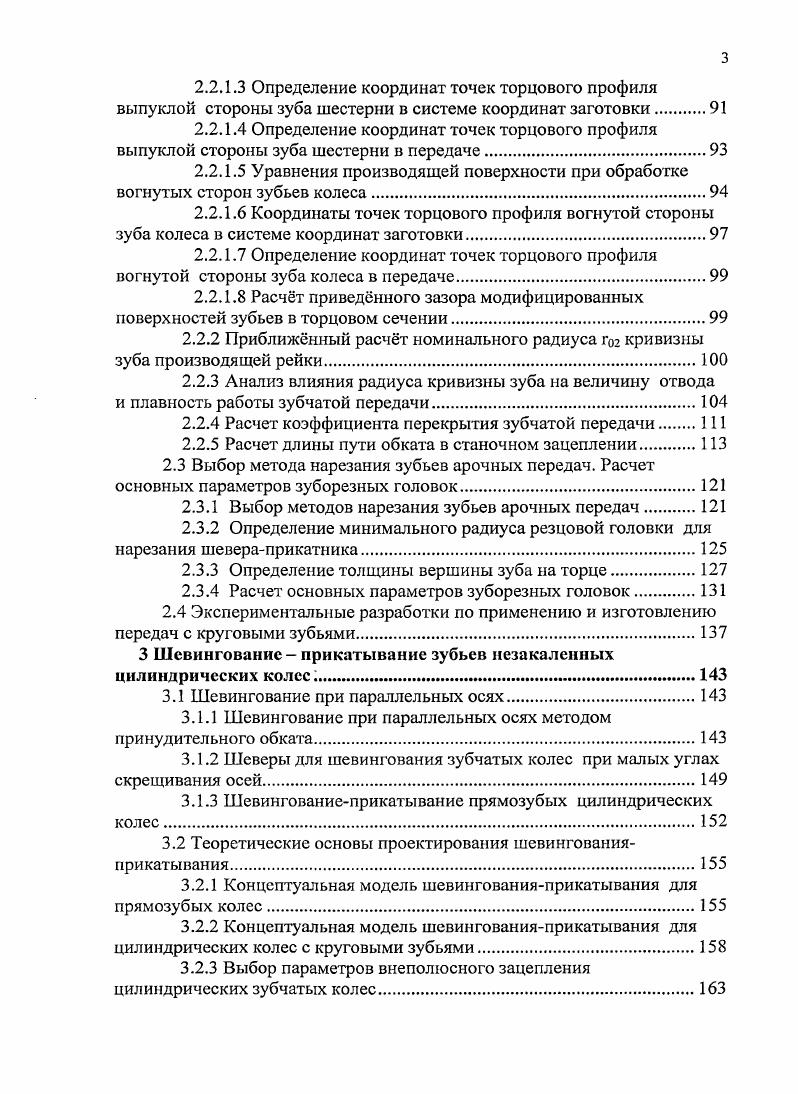

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Разработка бесприжоговой технологии шлифования фасонного инструмента из безвольфрамовых быстрорежущих сталей | Дворин, Юрий Михайлович | 2003 |

| Повышение прочности прессовых соединений за счет использования явления схватывания при ультразвуковой запрессовке зубков шарошек буровых долот | Анкудинов, Дмитрий Викторович | 2012 |

| Разработка и исследование технологии и оборудования для изготовления острия инъекционных игл | Наук, Петр Евгеньевич | 1984 |