Влияние тепловых параметров на формирование градиентных структур кремнеземистой керамики

- Автор:

Четверикова, Анна Геннадьевна

- Шифр специальности:

01.04.14

- Научная степень:

Кандидатская

- Год защиты:

2000

- Место защиты:

Бишкек

- Количество страниц:

169 с. : ил.

Стоимость:

700 р.499 руб.

Оглавление

Введение

Глава 1. Материал и методы исследования

Выводы к главе

Глава 2. Тепловые параметры как факторы, определяющие эволюцию структуры кремнеземистой керамики

§2.1. Эволюция макроструктурных параметров, обусловленная процессами, происходящими во время спекания на мезоуровне

§2.2. Формирование порового пространства под влиянием тепловых параметров

§2.3. Эволюция фазового состава кремнеземистой керамики при тепловом воздействии

Выводы к главе

Глава 3. Структурная чувствительность свойств кремнеземистой керамики

§3.1. Белизна и желтизна как локальные структурночувствительные свойства

§3.2. Механические свойства кремнеземистой керамики

§3.3. Теплопроводность и напряженность пробоя по поверхности

§3.4. Термостойкость

Выводы к главе

Глава 4. Моделирование теплофизических процессов в обжигаемой кремнеземистой керамике

§4.1. Численный метод расчета тепловых полей в обжигаемом кремнеземистом образце

§4.2. Оптимизация режима обжига с целью получения однородной ненапряженной муллитосодержащей кремнеземистой керамики

Выводы к главе

Заключение

Библиографический список

Введение

Создание материалов новых поколений на металлической, полимерной или керамической основах, условия их изготовления и определение специфики их применения входят в пятерку мировых приоритетов научно-технического прогресса [1]. Под «керамикой» понимают поликристаллический консолидированный материал на основе неметаллов Ш-1У группы друг с другом и (или) с любыми металлами, полученный в результате теплотехнологических процессов, обеспечивающих массоперенос [2]. Такое определение включает как классические керамические материалы на основе глины и вообще силикатов, так и различного рода неметаллические, большей частью оксидные, материалы, например, титанаты, ферриты, карбиды.

Значение огнеупорных, теплоизоляционных и других видов керамических материалов в экономике постоянно возрастает. От их качества во многом зависит уровень развития ряда производств. Одни керамические материалы контактируют с разными веществами, поэтому основными требованиями к ним являются высокая плотность и прочность, определенный химический состав. Другие материалы используются в качестве теплоизоляторов, следовательно, они должны быть высокопористыми и иметь непроводящий фазовый состав. Третьи предназначены для службы в условиях многократного попеременного нагревания и охлаждения, т.е. должны обладать высокой термической стойкостью. Всему многообразию требований не отвечает ни один современный материал. Этим и объясняется большое количество видов керамических материалов, применяющихся в промышленности, технике и быту.

Общим направлением научно-технического прогресса в физическом материаловедении является снижение материалоемкости, создание новых видов материалов и конструкций с более высокими эксплуатационными свойствами, расширение сырьевой базы. Благодаря богатству сырьевых ресурсов Республики Киргизия очевидна перспективность разработки кремнеземистой керамики (с большим содержанием кварца) различного назначения [3].

Как правило, современные кремнеземистые керамические материалы являются многокомпонентными, гетерофазными и имеют сложную внутреннюю структуру. Традиционное создание таких материалов, их совершенствование с целью спецификации области применения, только

экспериментальным путем являются чрезвычайно дорогостоящими, трудоемкими и требуют очень много времени. В последнее десятилетие на стыке физики, физического материаловедения, вычислительных методов и компьютерных технологий возникло новое приоритетное направление. Это -исследование тепловых процессов, происходящих при обжиге керамики, на основе предварительных структурных исследований; изучение свойств полученной керамики; и, наконец, моделирование условий термообработки на основе результатов двух предыдущих этапов для получения керамики с заданными свойствами [4].

Ключевым процессом в производстве керамики является термообработка - воздействие теплоты на сырьевые материалы или керамический полуфабрикат с целью получения требуемых свойств [5]. Совокупность условий и процессов, при которых она проводится, называется режимом. Завершающей стадией высокотемпературной обработки является обжиг -наиболее энергоемкий процесс. Плохо организованный режим обжига приводит к значительному перерасходу энергии. Трудность оптимизации связана с недостаточной изученностью процессов тепломассопереноса, осложненных фазовыми и химическим превращениями в обжигаемых изделиях; отсутствием надежных данных по теплофизическим свойствам материалов и их изменению в процессе обжига.

Существующие математические модели термообработки керамических изделий и методики теплового расчета режима обжига не всегда позволяют выявить основные факторы, влияющие на процессы теплопереноса. Согласно современным представлениям, оптимальный режим термообработки - это наиболее короткий режим, проводимый при наименьшей температуре, при котором изделие получает наилучшие свойства [1]. Те или иные свойства одного и того же материала достигают своего оптимума при различных режимах термообработки. Например, при обжиге классического фарфора минимальная пористость достигается за другую продолжительность обжига, чем максимальная механическая прочность.

Наиболее выгодным и часто применяемым методом для выполнения поставленных задач является совокупность опытных обжигов и последующих лабораторно-технических испытаний. Они не требуют много времени и большого расхода материалов. Лабораторные испытания, к сожалению, не дают информации о кинетике обжига и поведении керамической массы во время

кажущаяся плотность р(2)каж становится практическим равной по величине истинной - 2300 кг/м3. Следовательно, макроструктура кремнеземистой керамики, обожженной при 1370 К, 2ч, становится близкой структуре абсолютно компактного тела. Такой эффект вызван нарастанием жидкофазного спекания. Ползучесть и рекристаллизация частиц, а также уплотнение порошкового тела приводят к сильной усадке - 12 %.

Повторим, что эти укрупненные три стадии не имеют четкого разграничения: замкнутые (изолированные) поры встречаются в реальном порошковом теле и на ранней стадии нагрева, а некоторые начальные контакты между частицами сохраняются вплоть до третьей стадии спекания.

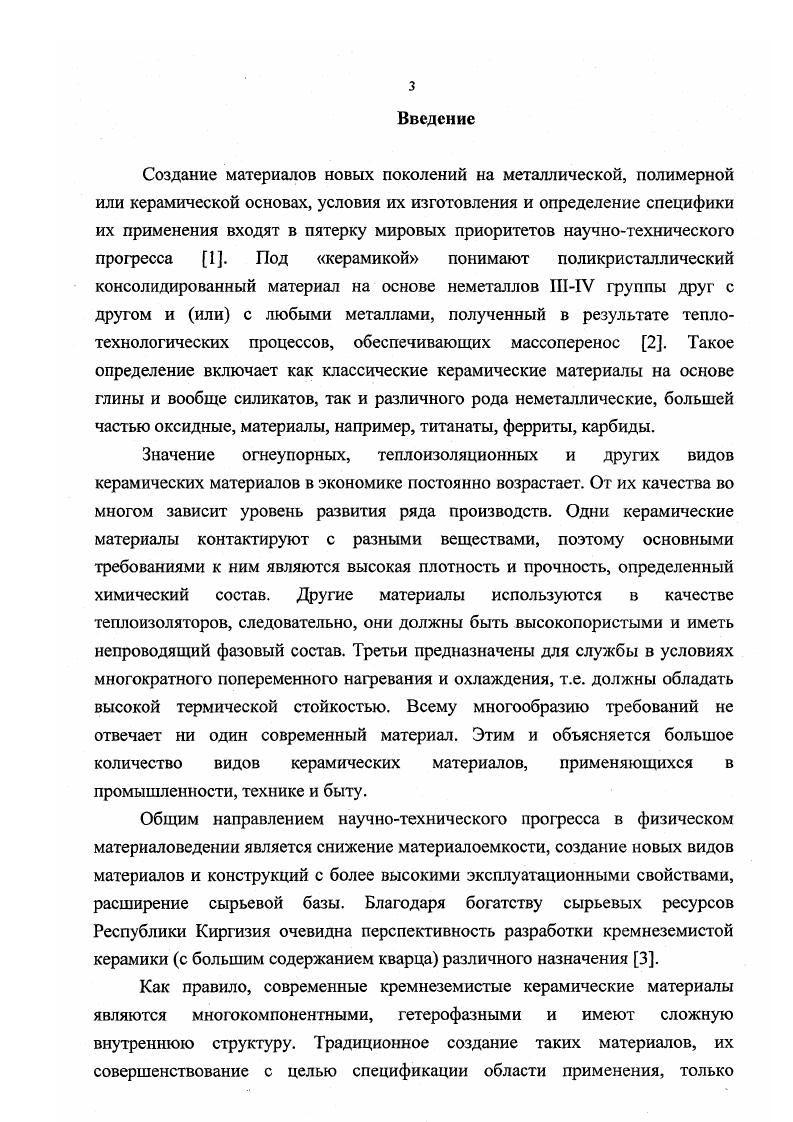

Оптимизация технологии обжига кремнеземистой керамики невозможна без всестороннего изучения тепломассообменных процессов, связанных с физико-химическими превращениями, протекающими в керамической массе при спекании. Следующим по важности макроструктурным параметром служит изменение массосодержания материала или ее технологический аналог «потеря массы». На рис. 2.3 приведены экспериментальные даные изменения массосодержания образцов в зависимости от температуры и времени обжига.

Рис. 2.3. Зависимость изменения массодержания и, % от температуры и продолжительности обжига.

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Исследование роли термоактивированного полевого испарения ионов в ЭГД масс-спектрометрии и электролитном нагреве | Морозов, Вадим Владимирович | 2004 |

| Математическое моделирование нестационарных процессов направленного затвердевания при наличии двухфазной зоны | Низовцева, Ирина Геннадьевна | 2009 |

| Экспериментальное исследование вязкости перспективных жидкометаллических теплоносителей Bi-Pb, Pb-Sn и Ga-In для ядерной энергетики | Гузачев, Михаил Александрович | 2012 |