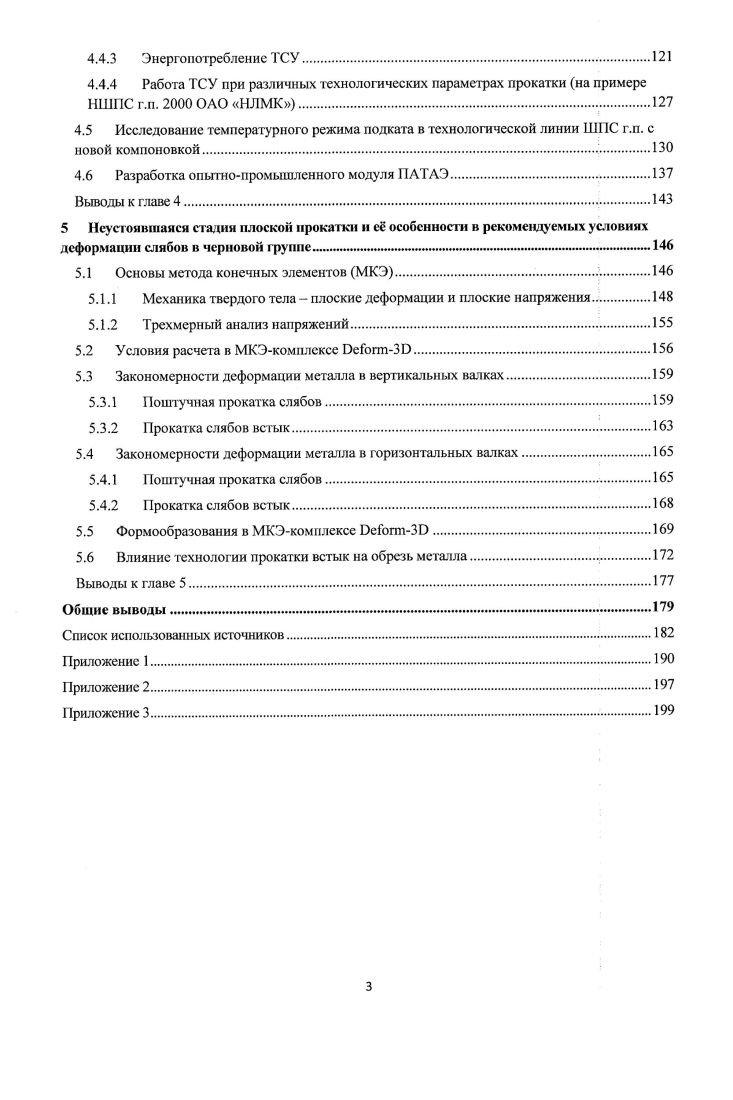

Повышение эффективности производства горячекатаных полос на непрерывных станах за счет совершенствования условий прокатки в черновой группе и теплообмена на промежуточном рольганге

- Автор:

Тинигин, Анатолий Николаевич

- Шифр специальности:

05.16.05

- Научная степень:

Кандидатская

- Год защиты:

2012

- Место защиты:

Москва

- Количество страниц:

199 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Совершенствование технологии производства широкополосной стали как подката для труб большого диаметра | Денисов, Сергей Владимирович | 2003 |

| Исследование и разработка технологии изготовления бунтовой арматурной стали класса А500С с использованием холодного профилирования | Харитонов, Алексей Викторович | 2003 |

| Разработка технологии холодного прямого выдавливания биметаллических прутков с заданной теплопроводностью | Медведев, Евгений Борисович | 2010 |