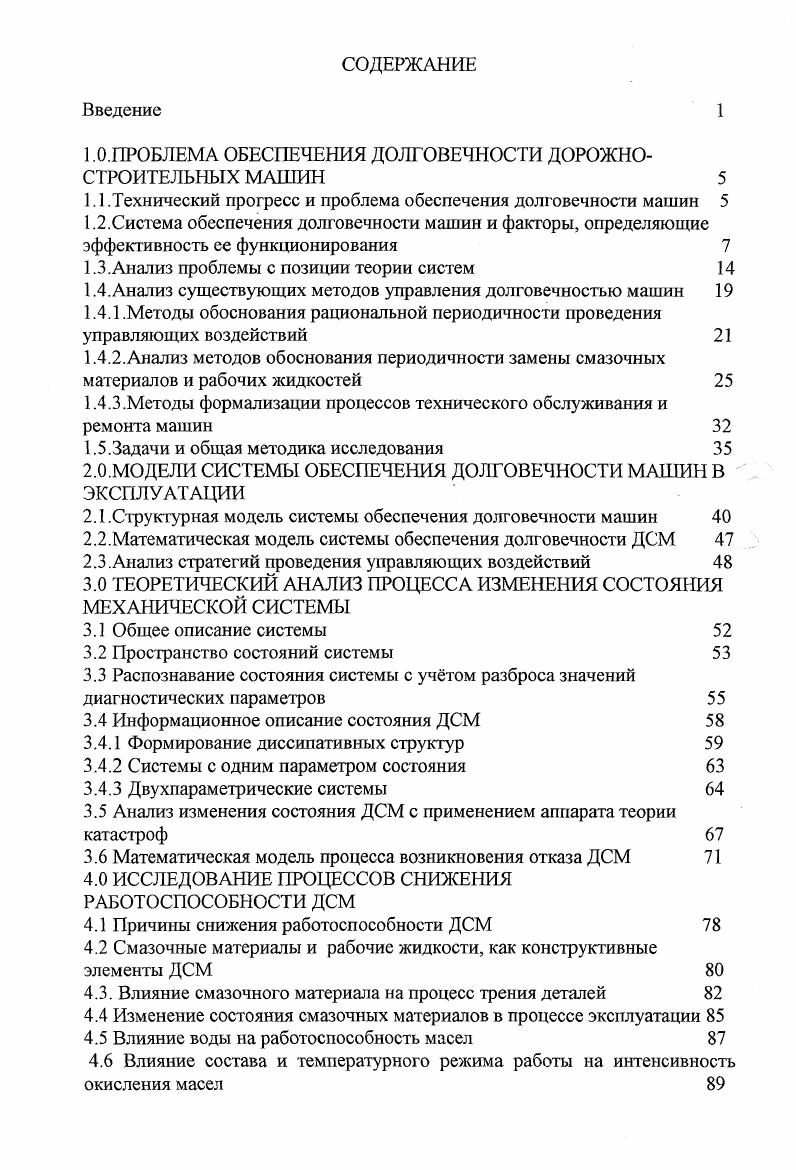

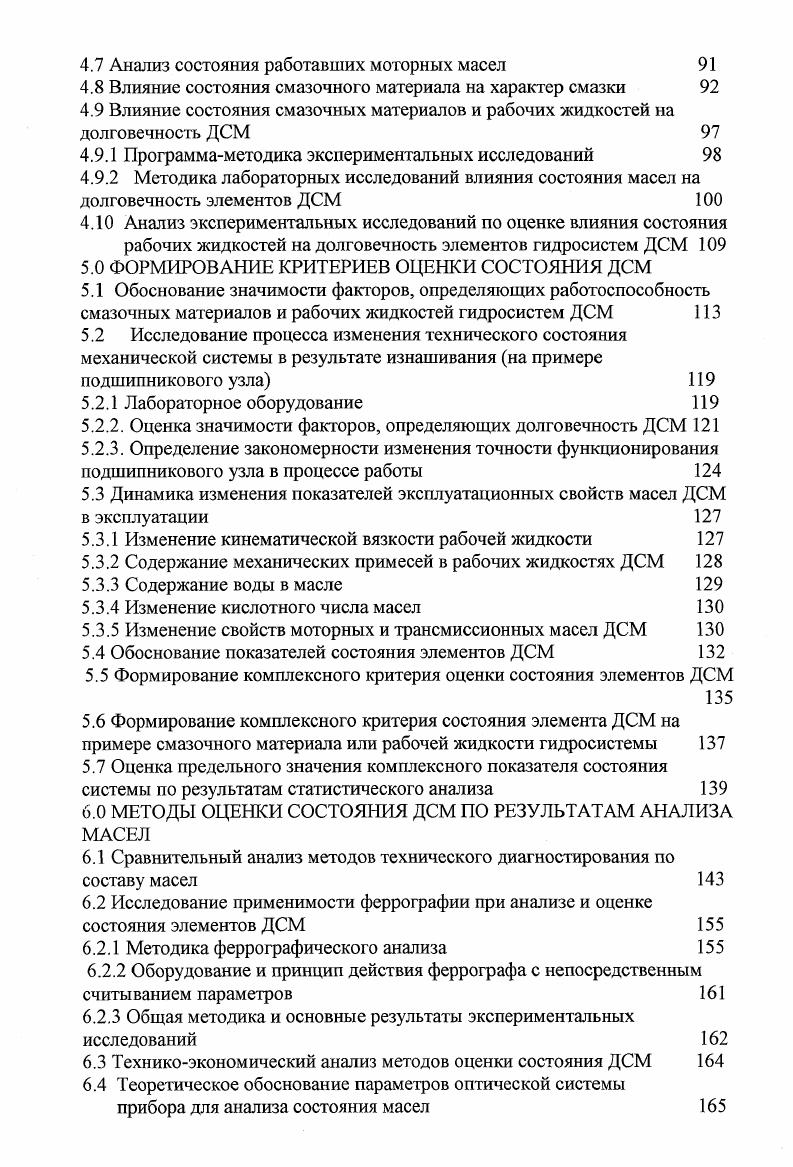

Повышение долговечности дорожно-строительных машин путем совершенствования системы технического обслуживания и ремонта

- Автор:

Зорин, Владимир Александрович

- Шифр специальности:

05.05.04

- Научная степень:

Докторская

- Год защиты:

1998

- Место защиты:

Москва

- Количество страниц:

411 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Влияние низких температур окружающей среды на периодичность технического обслуживания силовых установок дорожных и строительных машин | Колунин, Александр Витальевич | 2007 |

| Определение параметров затирочных машин с лопастными рабочими органами | Серге, Александр Кертик-оолович | 2002 |

| Методология оптимального выбора параметров элементов рабочего оборудования землеройных и землеройно-транспортных машин | Волобоев, Виталий Григорьевич | 2003 |