Обеспечение износостойкости защитных покрытий, полученных методами детонационно-газового напыления и электродуговой наплавки путем изменения состава порошкового материала

- Автор:

Татаркин, Максим Евгеньевич

- Шифр специальности:

05.02.10

- Научная степень:

Кандидатская

- Год защиты:

2012

- Место защиты:

Барнаул

- Количество страниц:

178 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

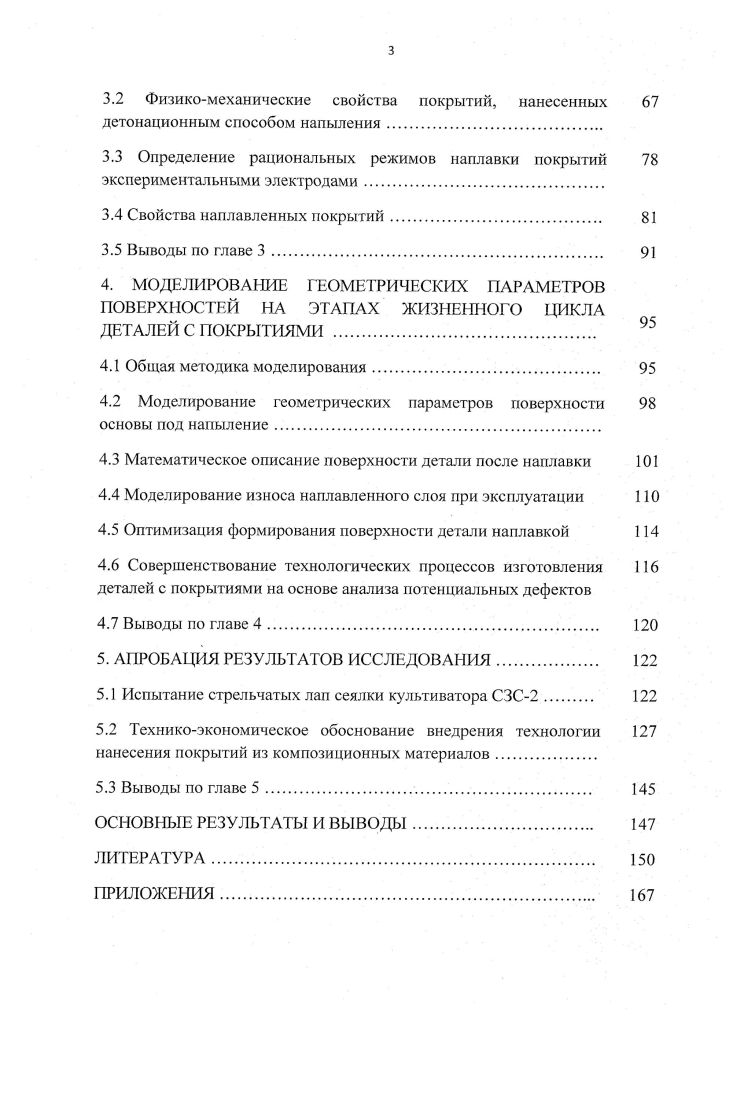

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Технология и оборудование многослойной лазерной сварки неповоротных стыков труб большого диаметра для магистральных трубопроводов | Шамов, Евгений Михайлович | 2019 |

| Взаимосвязь геометрических параметров швов с параметрами тормозного рентгеновского излучения при электронно-лучевой сварке с осцилляцией луча | Пермяков, Глеб Львович | 2018 |

| Исследование и разработка технологии ремонта разнородных сварных соединений узла крепления коллекторов теплоносителя к патрубкам корпусов парогенераторов ПГВ-440 | Ходаков, Дмитрий Вячеславович | 2012 |