Повышение прочности и долговечности замковых резьбовых соединений бурильной колонны

- Автор:

Барышников, Анатолий Иванович

- Шифр специальности:

01.02.06

- Научная степень:

Докторская

- Год защиты:

1998

- Место защиты:

Москва

- Количество страниц:

382 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

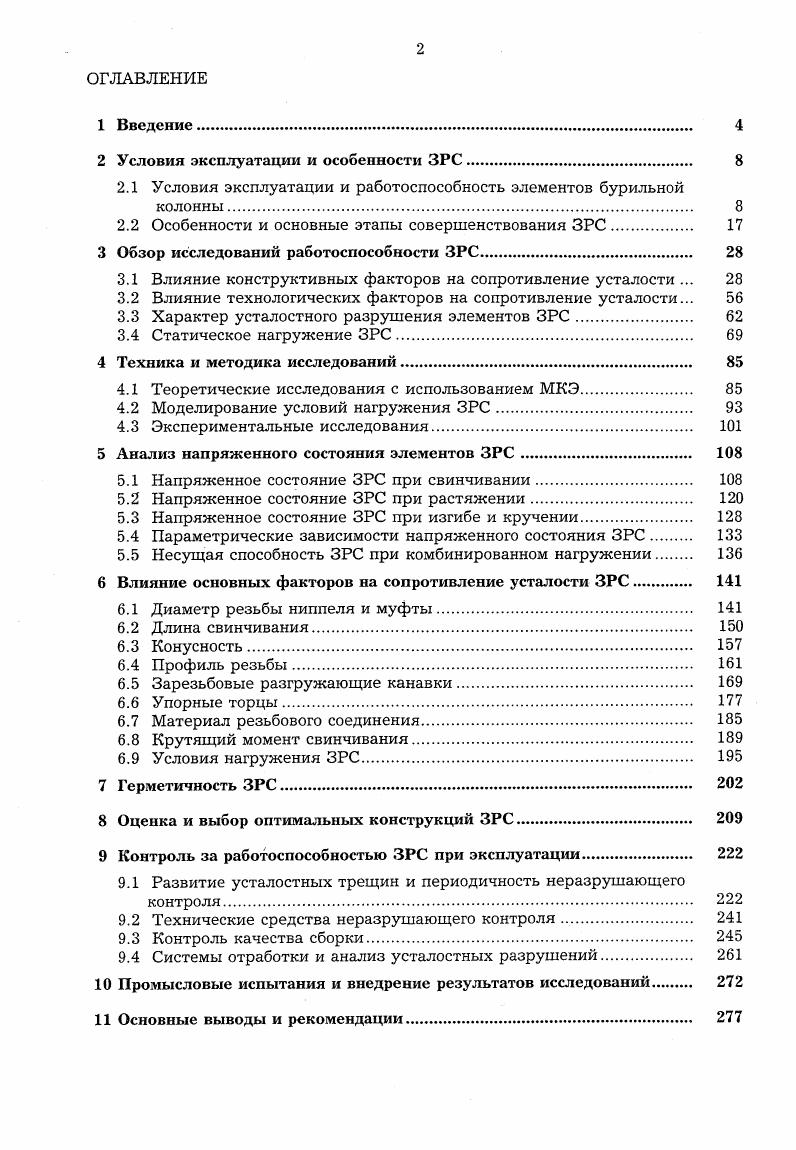

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Динамика ротора в упруго-вязких опорах | Михальченко, Геннадий Викторович | 2002 |

| Прогнозирование и исследование условий возникновения флаттера рабочих колес компрессоров газотурбинных двигателей и установок на этапе их проектирования | Макаров, Павел Вячеславович | 2012 |

| Влияние демпфирования и параметров осевых совмещенных опор на динамику роторов | Герасимов, Сергей Анатольевич | 2011 |