Разработка методов расчета и компьютерного моделирования торцевых контактных уплотнений многорежимных турбомашин

- Автор:

Лежин, Дмитрий Сергеевич

- Шифр специальности:

05.07.05

- Научная степень:

Кандидатская

- Год защиты:

2002

- Место защиты:

Самара

- Количество страниц:

238 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

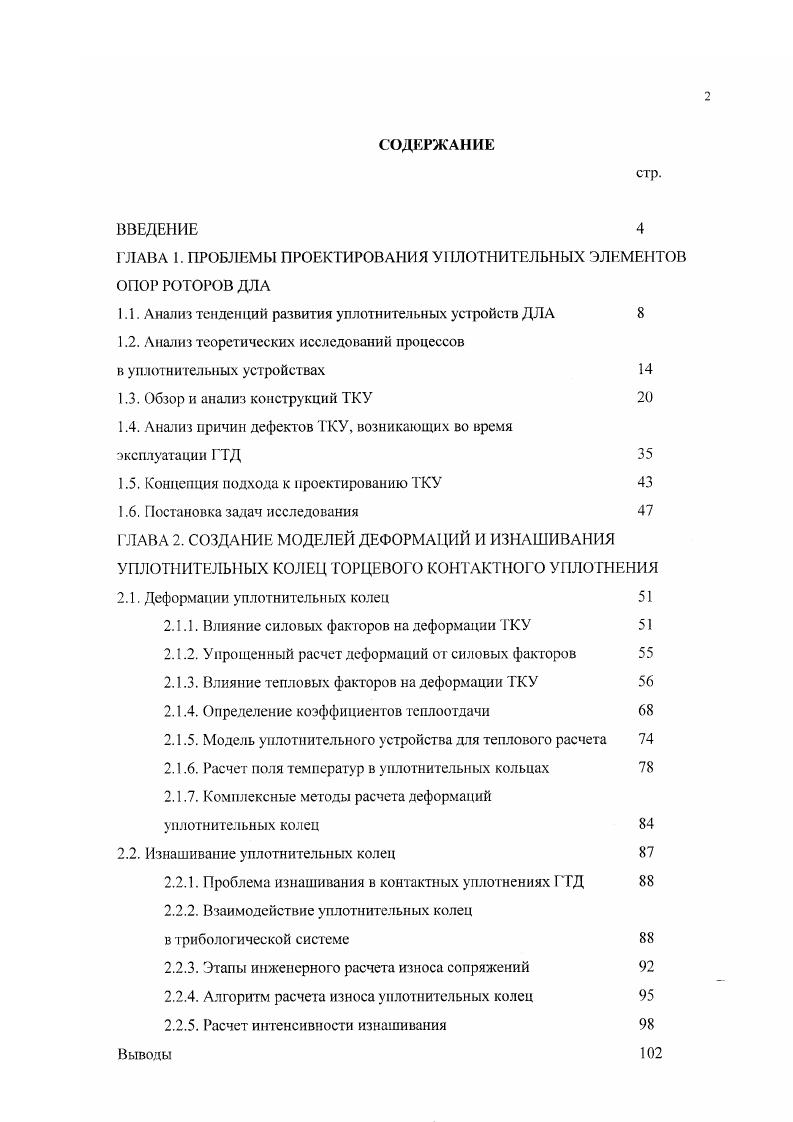

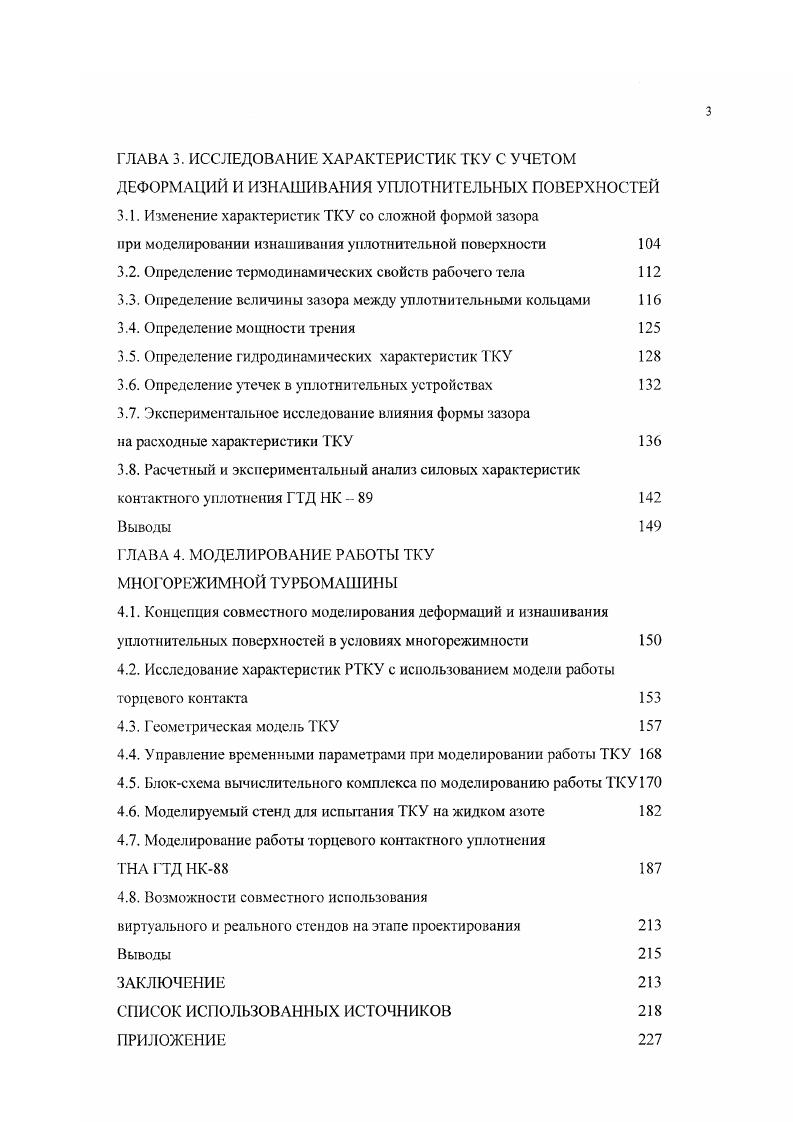

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Методы совершенствования газодинамических характеристик турбин ГТД при различных схемах подвода газа | Осипов, Евгений Владимирович | 2011 |

| Исследование процессов неадиабатного сжатия с целью усовершенствования методики оценки параметров, эффективности и термогазодинамического расчета компрессоров | Добродеев, Андрей Валерьевич | 2003 |

| Прогнозирование воздействия струй электроракетных двигателей на элементы и системы космических летательных аппаратов | Надирадзе, Андрей Борисович | 2002 |