Основы теории уплотнений и создание поршневых компрессоров без смазки

- Автор:

Захаренко, Валентин Петрович

- Шифр специальности:

05.04.03

- Научная степень:

Докторская

- Год защиты:

2001

- Место защиты:

Санкт-Петербург

- Количество страниц:

341 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

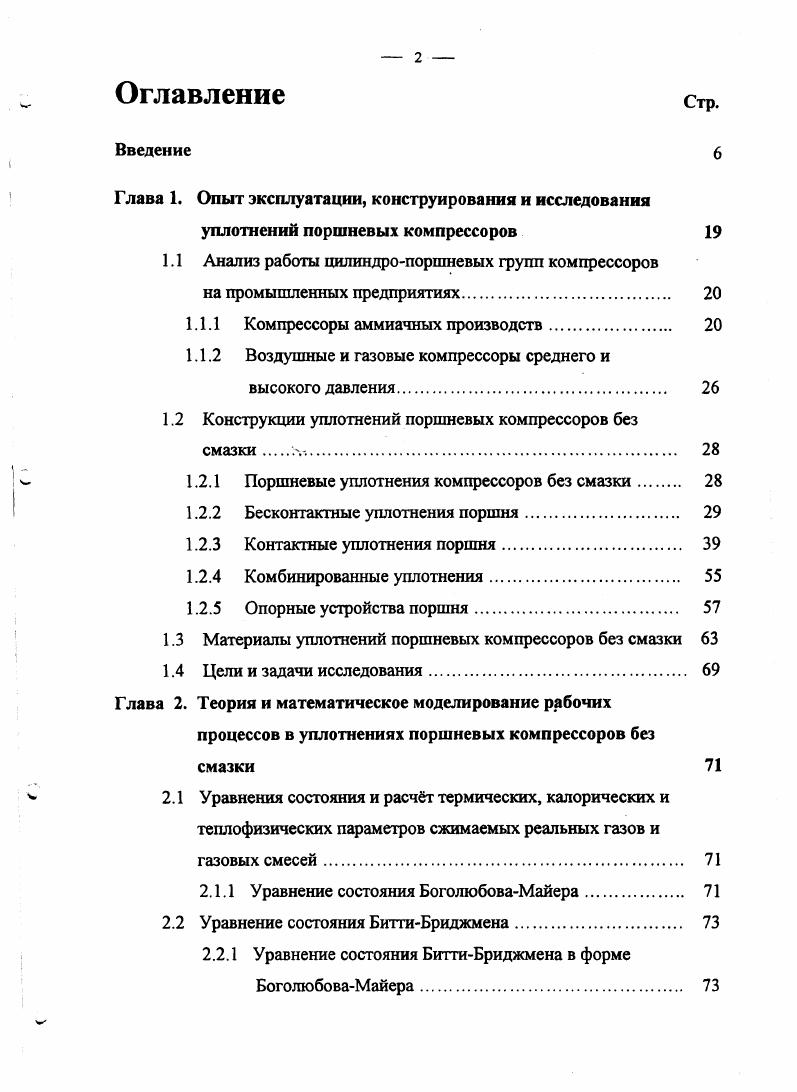

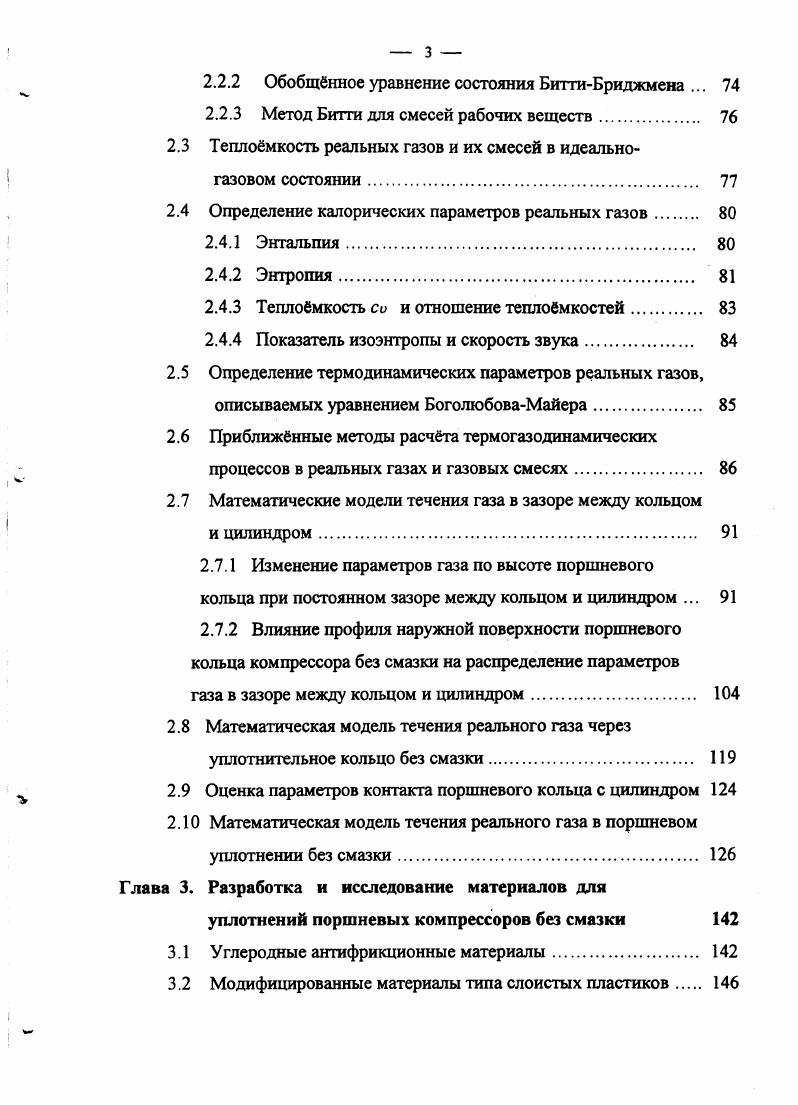

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Методика расчета поршневых детандеров с учетом колебательных процессов в выпускном тракте | Молодов, Михаил Анатольевич | 2019 |

| Разработка оборудования и процесса замораживания нефтяных загрязнений грунта с использованием жидкого азота | Орловский, Дмитрий Евгеньевич | 2008 |

| Термоэлектрические теплообменные аппараты рекуперативного типа с тепловыми мостиками | Казумов, Ревшан Шихович | 2012 |