Разработка технологии воздушно-плазменного восстановления изношенных деталей нанесением покрытий из порошков оксида алюминия и феррохрома

- Автор:

Ба Ибраима

- Шифр специальности:

05.03.06

- Научная степень:

Кандидатская

- Год защиты:

2002

- Место защиты:

Санкт-Петербург

- Количество страниц:

140 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

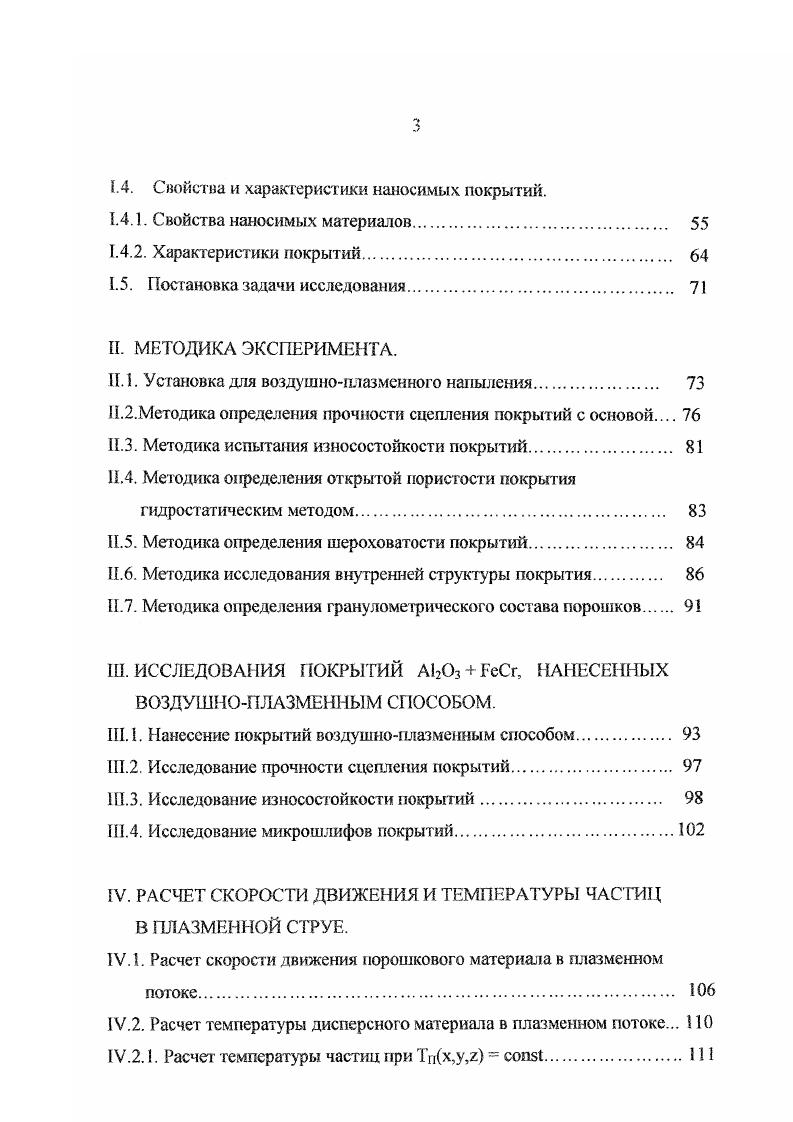

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение эффективности ручной дуговой сварки модулированным током электродами с покрытием за счет автоматической адаптации параметров режима к технологическому процессу | Князьков, Виктор Леонидович | 2006 |

| Остаточные деформации после взрывной обработки при различных температурах и ее влияние на свойства сталей и сварных соединений | Махарова, Сусанна Николаевна | 2000 |

| Кинетика коррозионно-механического разрушения паяных узлов теплообменной аппаратуры из медных сплавов | Петерайтис, Сергей Ханцасович | 1984 |