Разработка и внедрение прогрессивных технологий изготовления волочением-прокаткой профилей и гофров повышенной жесткости из листовых авиационных материалов

- Автор:

Колганов, Иван Михайлович

- Шифр специальности:

05.03.05

- Научная степень:

Докторская

- Год защиты:

2007

- Место защиты:

Самара

- Количество страниц:

367 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

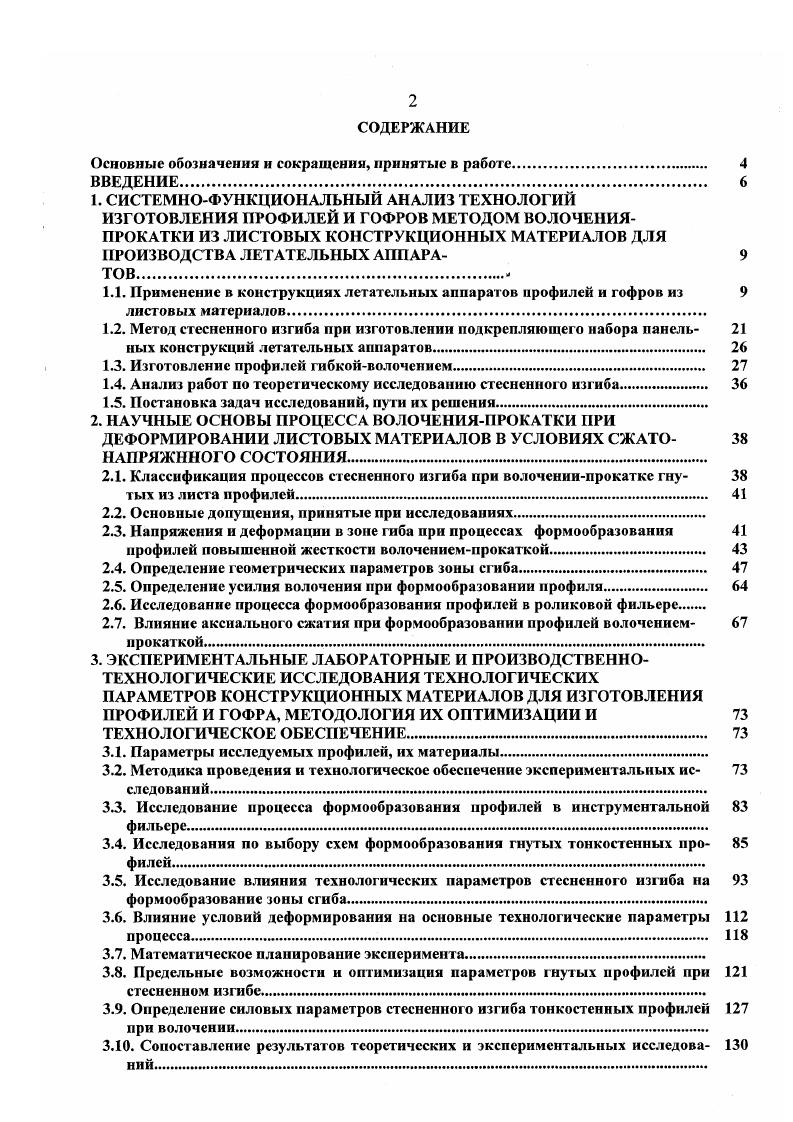

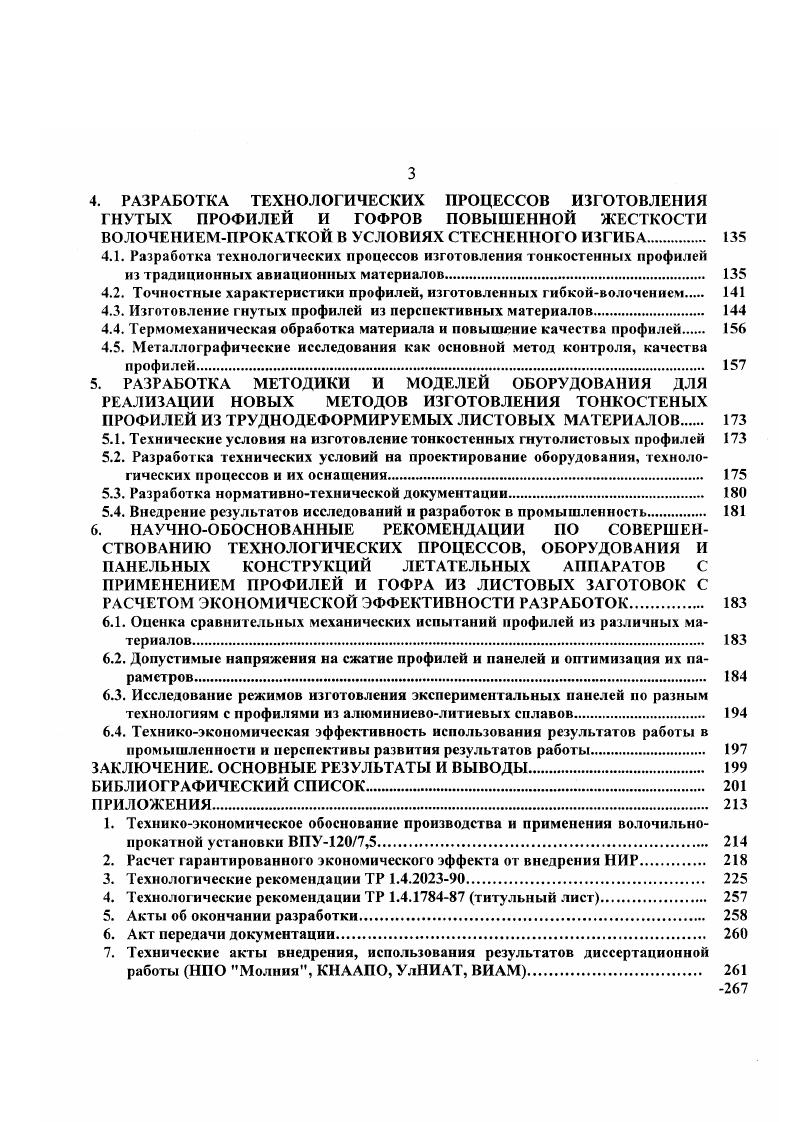

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Улучшение технологической деформируемости сталей 45 и У10А термомеханической обработкой с использованием радиально-сдвиговой прокатки | Лопатин, Николай Валерьевич | 2007 |

| Повышение эффективности работы широкополосового стана горячей прокатки на основе совершенствования транспортирования тонкой полосы отводящим рольгангом | Кавыгин, Валерий Васильевич | 1984 |

| Разработка процесса изготовления высоких стаканов методом валковой штамповки | Капырин, Константин Игоревич | 2004 |