Разработка технологии и оборудования для гуммирования валов полиуретановыми системами

- Автор:

Межуев, Александр Витальевич

- Шифр специальности:

05.02.13

- Научная степень:

Кандидатская

- Год защиты:

2005

- Место защиты:

Тамбов

- Количество страниц:

176 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

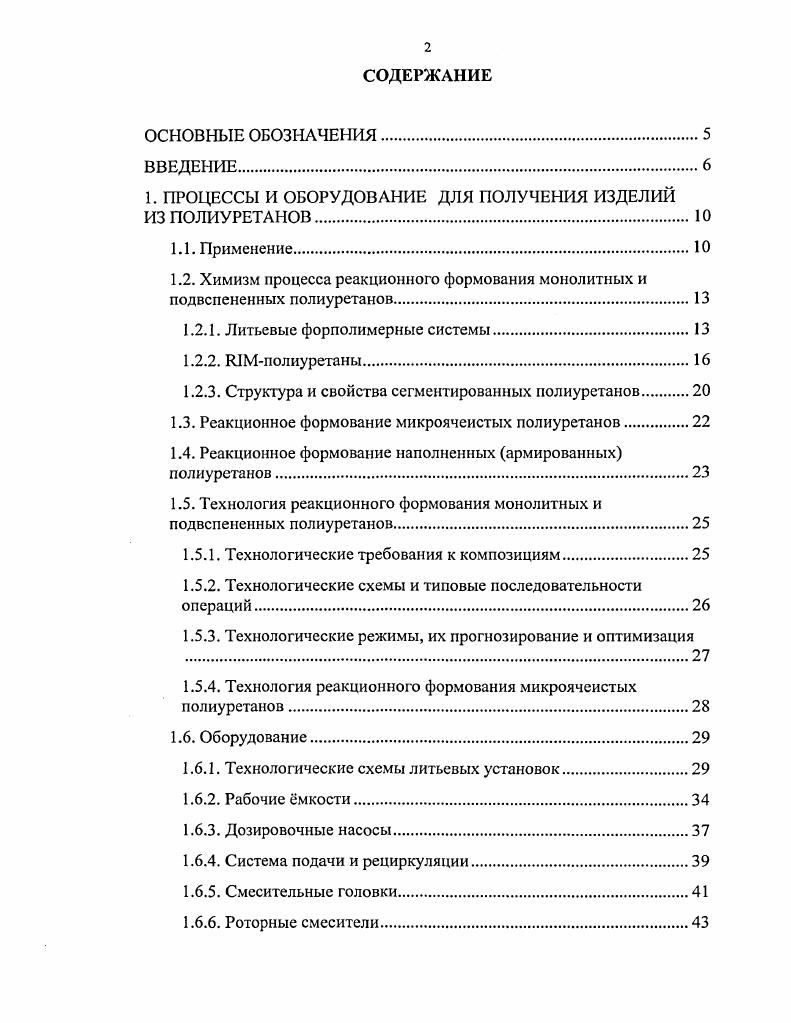

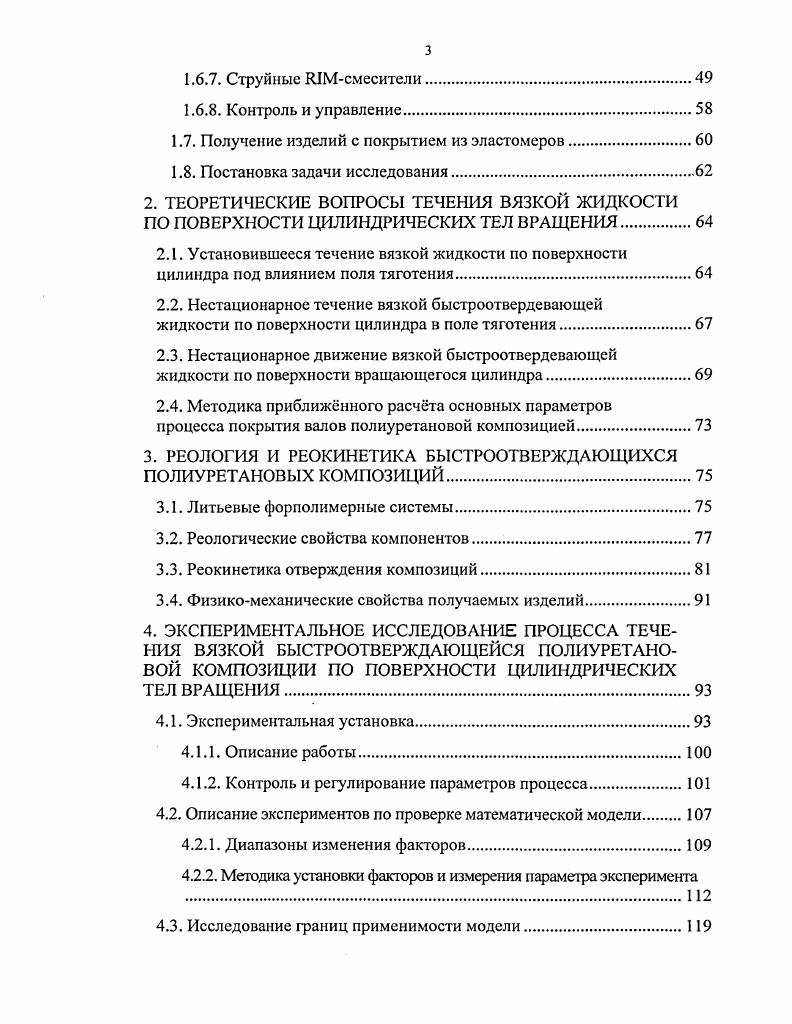

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Сепаратор с дополнительной зоной разделения для струйного противоточного помольного комплекса | Овчинников, Игорь Анатольевич | 2004 |

| Совершенствование методов расчетов параметров компоновок низа бурильной колонны и их элементов для безориентированного бурения | Янтурин, Руслан Альфредович | 2005 |

| Интенсификация процесса удаления влаги при разрушении хрупких материалов ударом | Жбанова, Елена Валентиновна | 2007 |