Разработка технологии и оборудования для непрерывного процесса получения высоковязких клеевых композиций

- Автор:

Ефремов, Олег Владимирович

- Шифр специальности:

05.02.13

- Научная степень:

Кандидатская

- Год защиты:

2004

- Место защиты:

Тамбов

- Количество страниц:

154 с.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

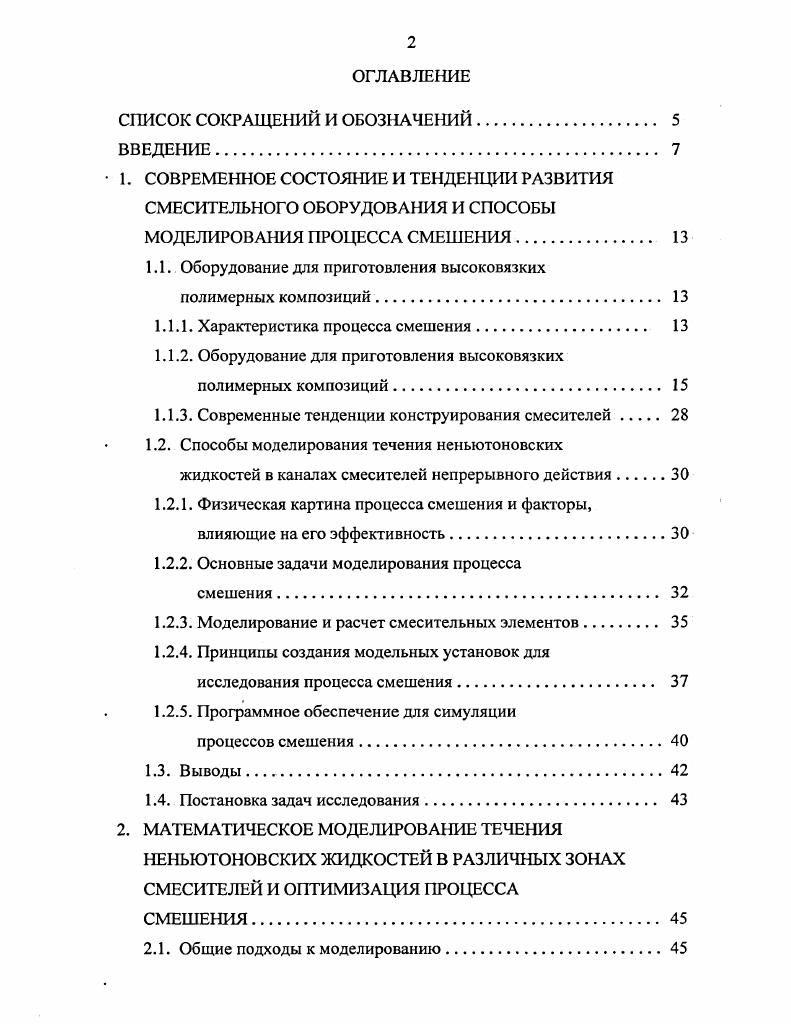

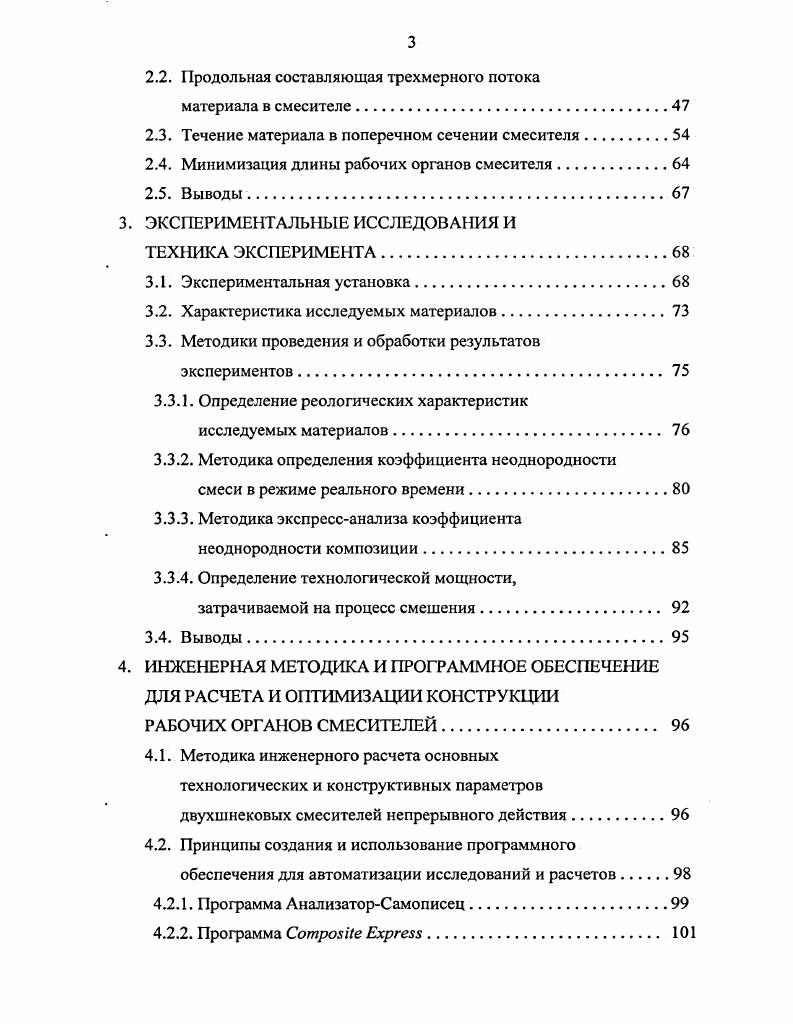

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Центробежный сепаратор с тангенциальным поддувом дополнительного воздуха | Дмитриенко, Виктор Григорьевич | 2000 |

| Развитие методов расчета и проектирования тканеформирующей оснастки как функционально-комплексной группы | Кулемкин, Юрий Васильевич | 2011 |

| Повышение эксплуатационной надежности, прочности и износостойкости прокатных валков при горячей прокатке хромистых сталей | Гузенков, Сергей Александрович | 2011 |