Исследование процессов формирования зернового состава цемента в шаровых мельницах замкнутого цикла

- Автор:

Анненко, Дмитрий Михайлович

- Шифр специальности:

05.02.13

- Научная степень:

Кандидатская

- Год защиты:

2009

- Место защиты:

Белгород

- Количество страниц:

193 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

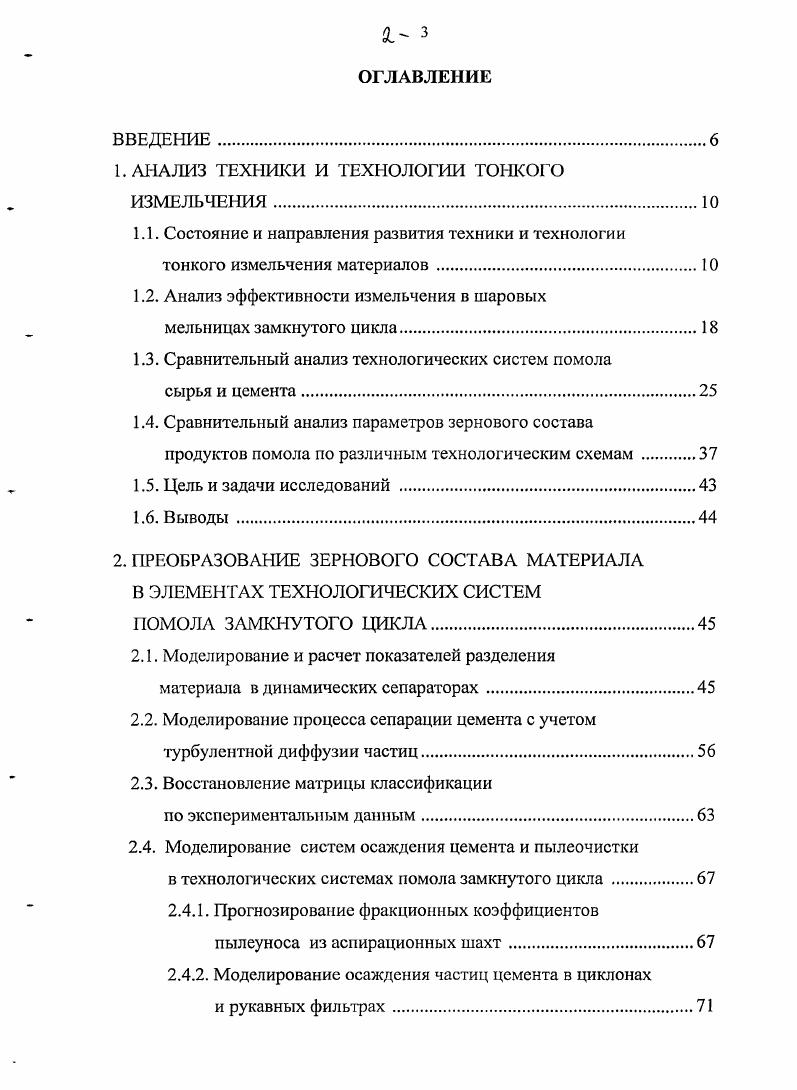

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Влияние скорости рулонной печати на оптическую плотность оттисков и неприводку красок | Циплаков, Дмитрий Евгеньевич | 2001 |

| Динамические исследования высокоскоростных вытяжных приборов прядильных самокруточных машин | Королев, Михаил Вениаминович | 1984 |

| Создание оборудования и эффективной технологии ротационного ленточного охватывающего шлифования бунтовой проволоки малого диаметра | Шиляев, Сергей Александрович | 2013 |