Технологические возможности процессов зубонарезания цилиндрических колес

- Автор:

Филиппов, Константин Валерьевич

- Шифр специальности:

05.02.08

- Научная степень:

Кандидатская

- Год защиты:

2003

- Место защиты:

Тула

- Количество страниц:

213 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

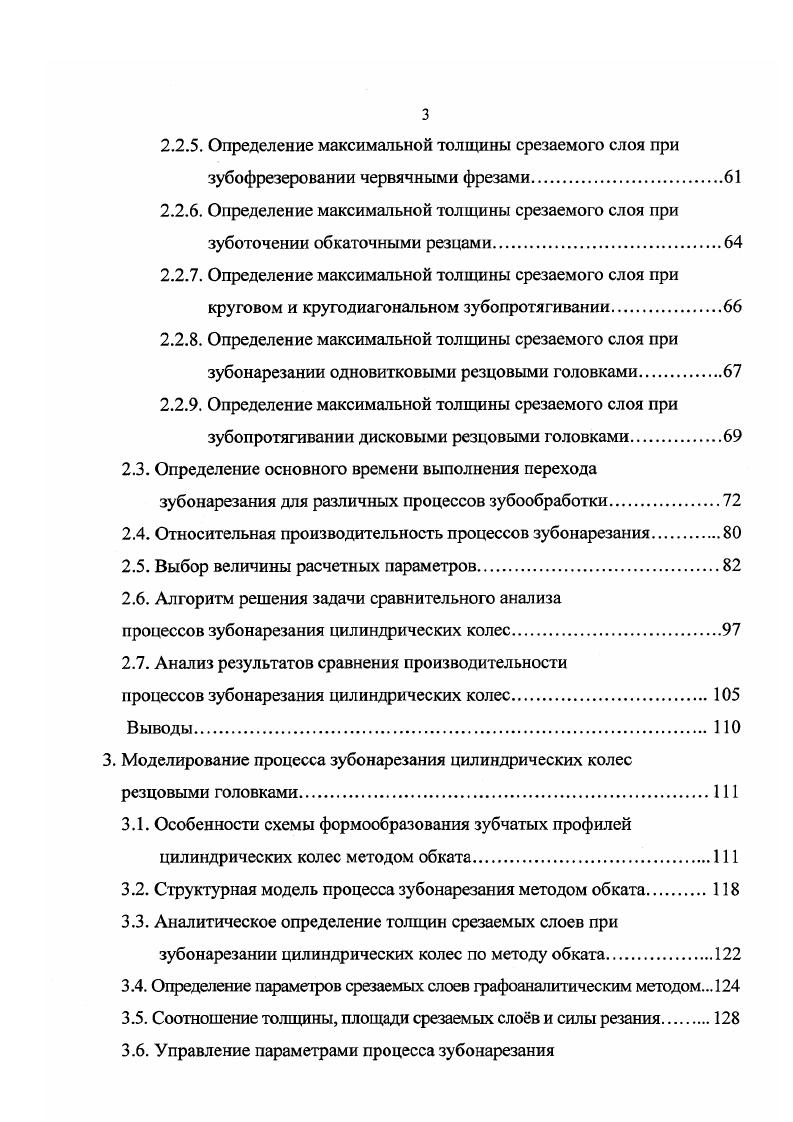

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение производительности технологии шлифования рельсов в пути торцом круга | Шаламов, Владимир Александрович | 2000 |

| Исследование условий обеспечения качества комбинированной обработки в технологической системе с регулируемой жесткостью | Логинов, Роман Викторович | 2000 |

| Повышение эффективности технологических процессов на основе совершенствования обработки резанием | Комаров, Владимир Алексеевич | 2002 |