Разработка и исследование свойств износостойкого стеклонаполненного бронзографита

- Автор:

Гунина, Вера Вячеславовна

- Шифр специальности:

05.02.04

- Научная степень:

Кандидатская

- Год защиты:

2005

- Место защиты:

Иваново

- Количество страниц:

129 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

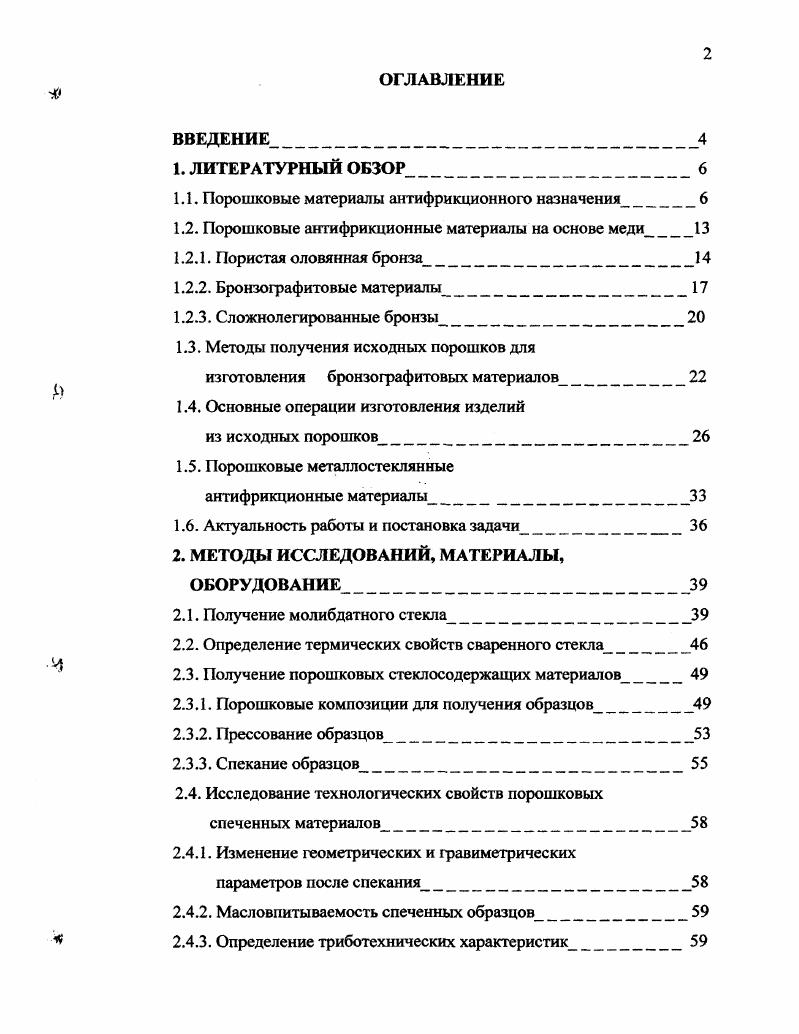

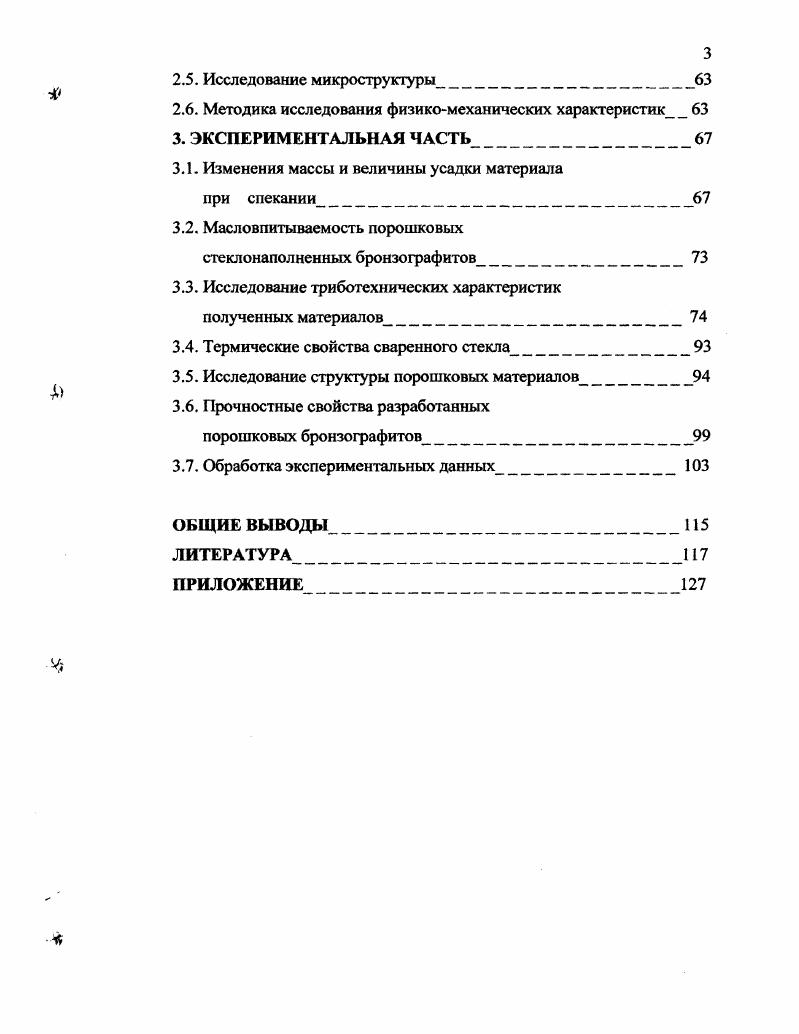

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение износо- и фреттингостойкости деталей машин модифицированием поверхностей | Погонышев, Владимир Анатольевич | 2000 |

| Повышение износостойкости дисков валкового грохота для сортировки кокса | Кузуев, Данил Петрович | 2009 |

| Трение и изнашивание эластомеров в условиях контактно-динамического нагружения | Копченков, Вячеслав Григорьевич | 2004 |