Структурно-фазовое обоснование метода прогнозирования ресурса защитных покрытий для лопаток стационарных ГТУ

- Автор:

Можайская, Наталия Васильевна

- Шифр специальности:

05.02.01

- Научная степень:

Кандидатская

- Год защиты:

2005

- Место защиты:

Санкт-Петербург

- Количество страниц:

130 с. : 73 ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

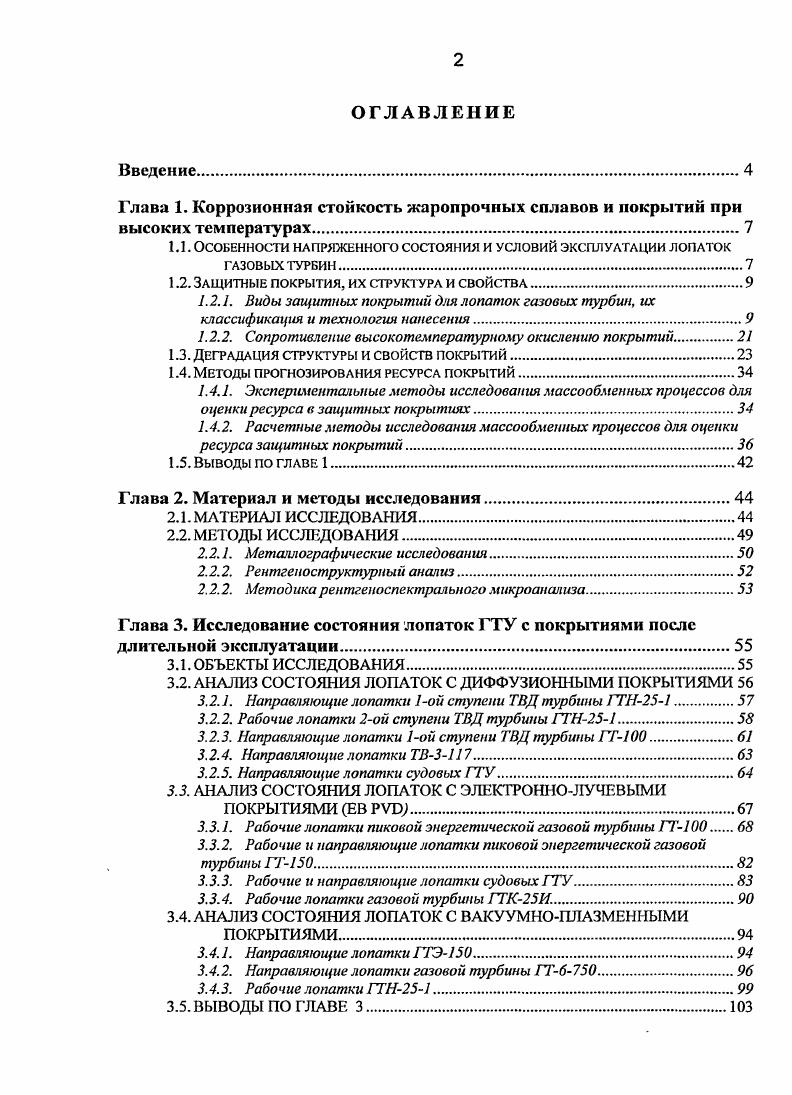

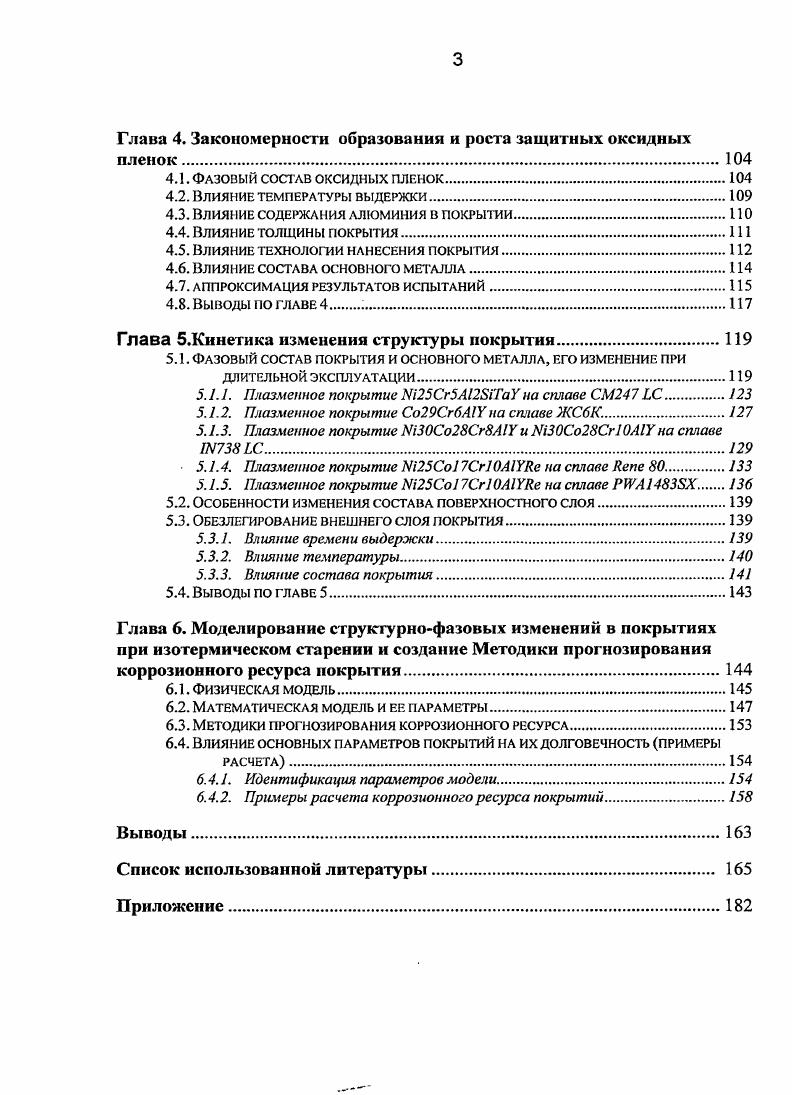

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Структура и свойства износостойких чугунов ваграночной плавки | Кузнецов, Евгений Владимирович | 2007 |

| Исследование процесса формирования фасонных изделий из сплавов и металломатричных композитов на алюминиевой основе в твердожидком состоянии | Куштаров, Куштар Межлумович | 2004 |

| Формирование структуры и свойств композиционных материалов аропласта с фторопластом-4 при взрывном прессовании и получение антифрикционных изделий | Агафонова, Галина Викторовна | 2009 |