Структура и свойства поверхностно легированных слоев и химических покрытий на инструментальных сталях после лазерного облучения

- Автор:

Магомедов, Магомедгабиб Гасанханович

- Шифр специальности:

05.02.01

- Научная степень:

Кандидатская

- Год защиты:

2002

- Место защиты:

Ростов-на-Дону

- Количество страниц:

228 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

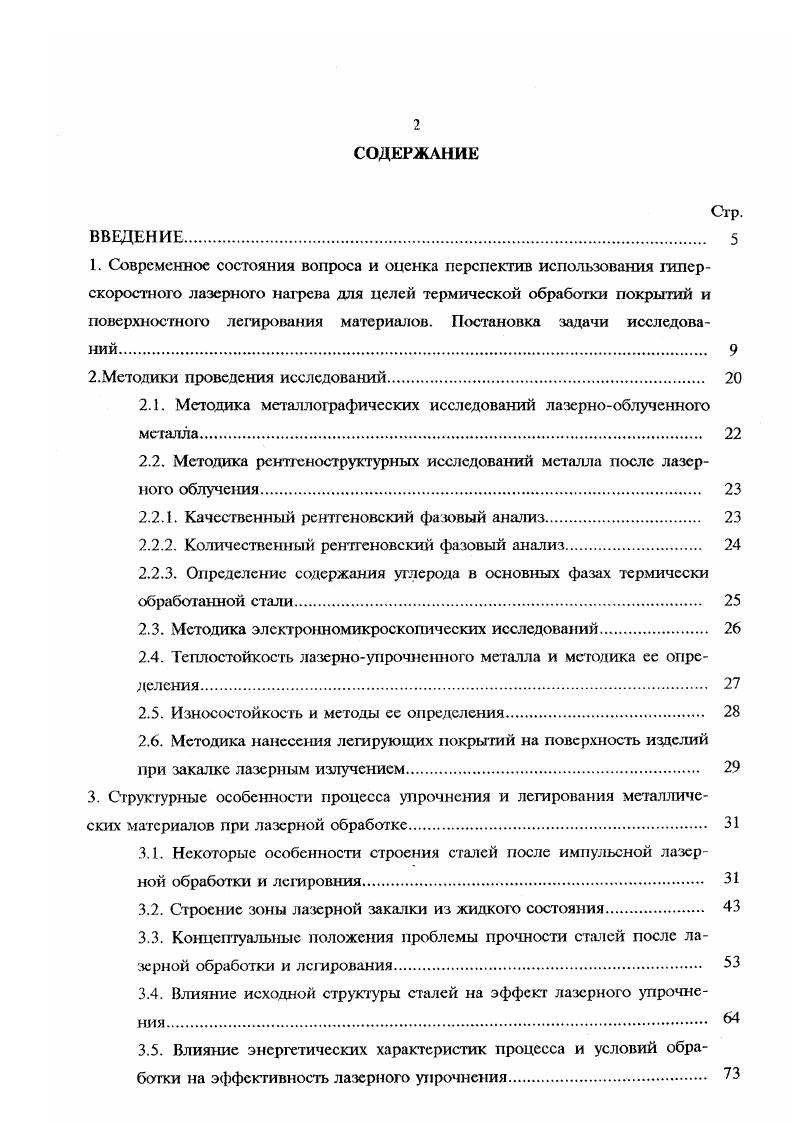

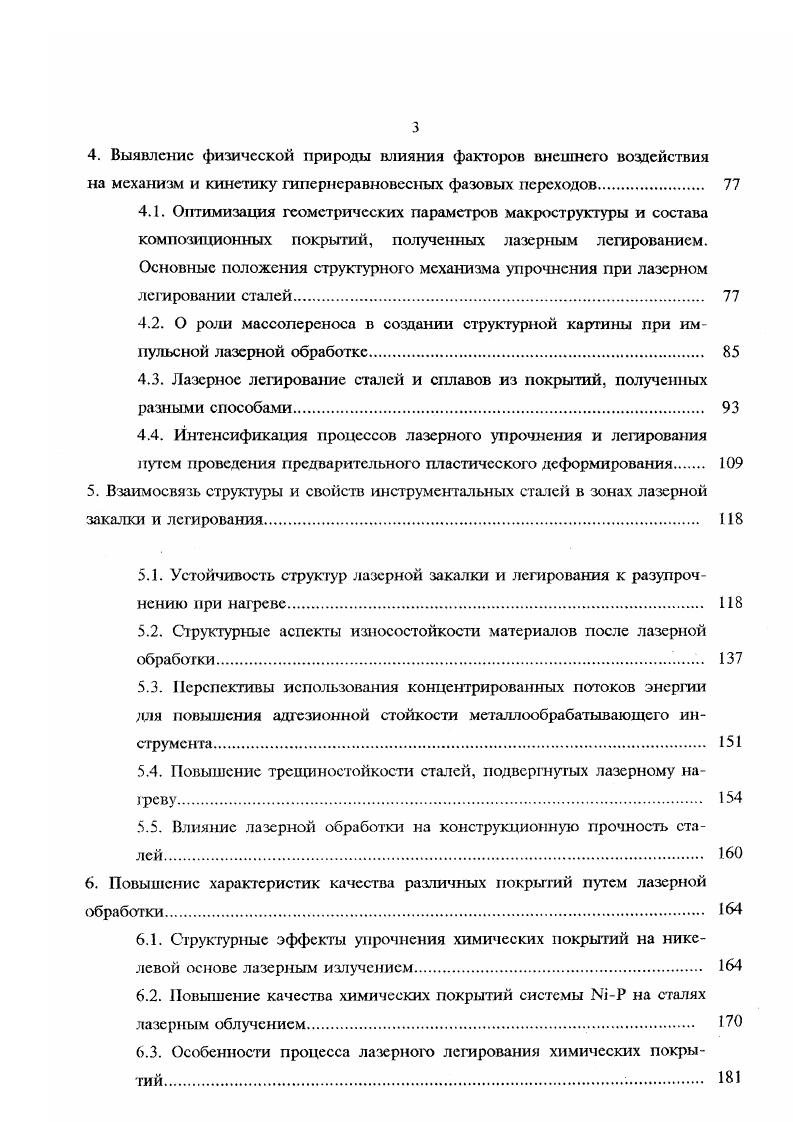

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Упрочнение заготовок режущего инструмента из быстрорежущей стали при динамическом микролегировании | Киреев, Владимир Павлович | 2009 |

| Формирование структуры и свойств композиционных материалов аропласта с фторопластом-4 при взрывном прессовании и получение антифрикционных изделий | Агафонова, Галина Викторовна | 2009 |

| Разработка и исследование композиционного самосмазывающегося материала для трибосопряжений шестеренных насосов 11НШ, дозирующих химически-активные растворы | Миньков, Дмитрий Васильевич | 2005 |