Теоретические и технологические основы производства кобальтовых аморфных магнитно-мягких сплавов специального назначения

- Автор:

Лёвин, Юрий Борисович

- Шифр специальности:

05.02.01

- Научная степень:

Докторская

- Год защиты:

2009

- Место защиты:

Москва

- Количество страниц:

412 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

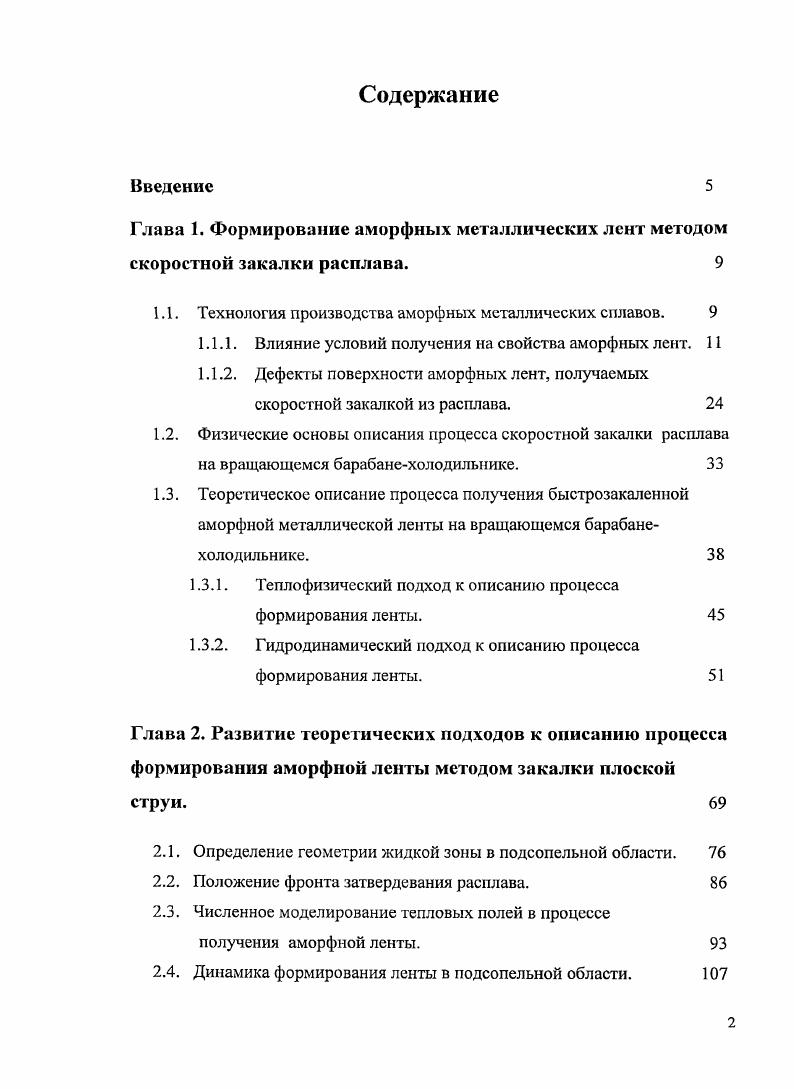

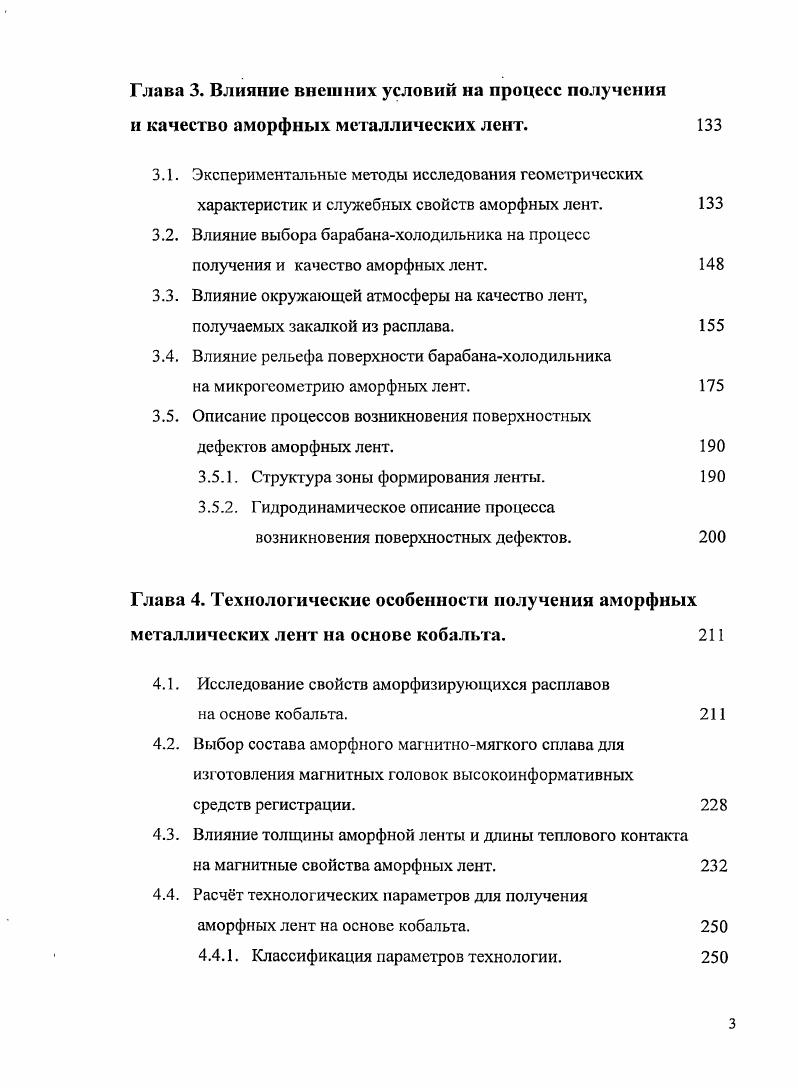

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Изучение закономерностей структурообразования при термической обработке высокопрочных труб повышенной эксплуатационной надежности из Cr-Mo-V сталей | Ашихмина, Ирина Николаевна | 2008 |

| Влияние энергии ультразвуковых колебаний на структуру и свойства полимерного композиционного материала на основе политетрафторэтилена | Негров, Дмитрий Анатольевич | 2009 |

| Структура и свойства покрытий, получаемых в условиях низкотемпературного плазменного синтеза на быстрорежущих сталях и твердых сплавах | Каменева, Анна Львовна | 2002 |