Исследование и разработка технологии получения сварочно-наплавочных порошковых проволок для повышения эксплуатационных свойств рабочих поверхностей восстанавливаемых деталей

- Автор:

Строителев, Дмитрий Викторович

- Шифр специальности:

05.02.01

- Научная степень:

Кандидатская

- Год защиты:

2008

- Место защиты:

Комсомольск-на-Амуре

- Количество страниц:

152 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

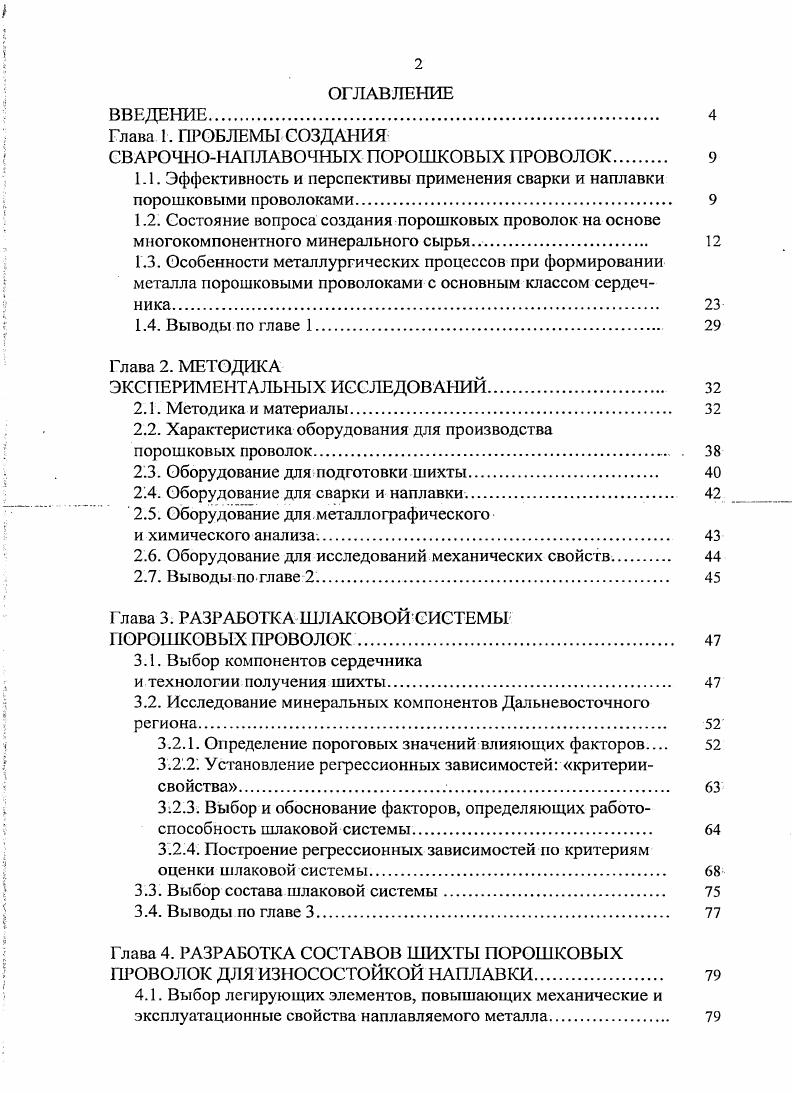

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Закономерности и структурно-физические механизмы низкотемпературного радиационного охрупчивания коррозионно-стойких конструкционных материалов | Петкова Ани Петрова | 2003 |

| Закономерности и особенности коррозионного растрескивания под напряжением труб магистральных газопроводов ООО "Севергазпром" | Конакова, Марина Анатольевна | 2001 |

| Формирование ультрамелкозернистой структуры в сплавах титана при деформации с использованием обратимого водородного легирования | Мурзинова, Мария Александровна | 1999 |