Формирование функциональных покрытий методом ЭИЛ с применением электродных материалов из минерального сырья Дальневосточного региона

- Автор:

Ярков, Дмитрий Владимирович

- Шифр специальности:

05.02.01

- Научная степень:

Кандидатская

- Год защиты:

2004

- Место защиты:

Комсомольск-на-Амуре

- Количество страниц:

187 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

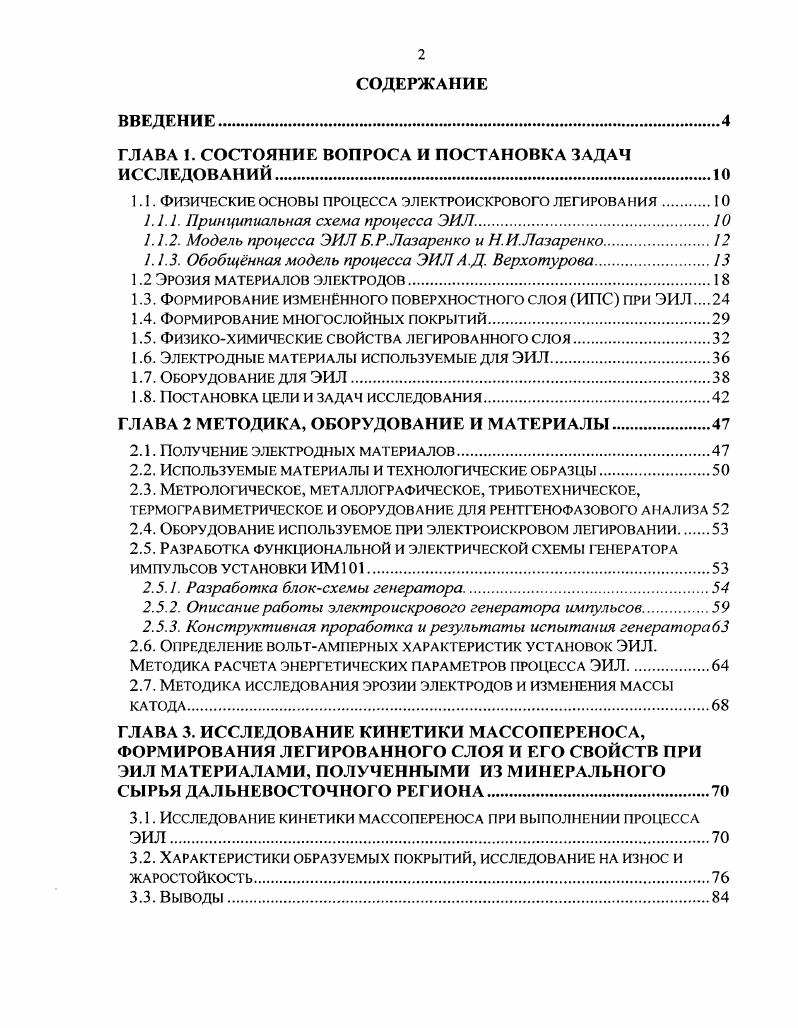

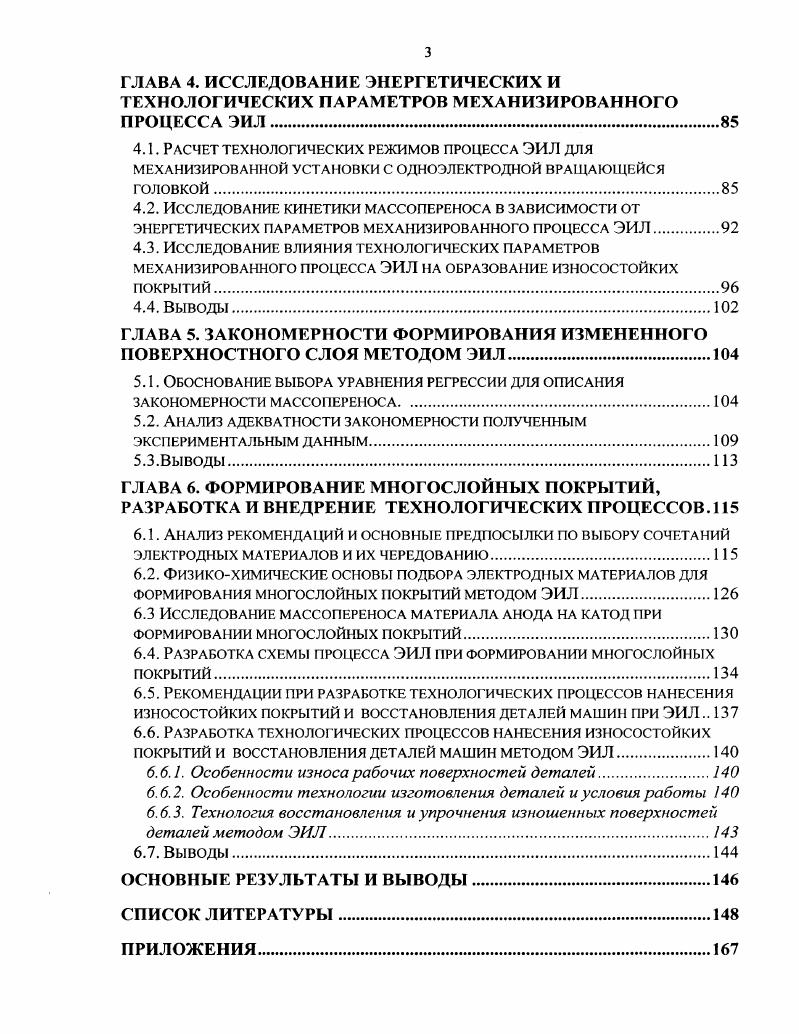

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Влияние качества металла на локализацию повреждаемости и механические свойства конструкционных сталей и сплавов | Петкова Ани Петрова | 1999 |

| Разработка технологии получения износостойкого, коррозионностойкого покрытия сплавом никель-хром | Метальникова, Ольга Константиновна | 2008 |

| Влияние ультрадисперсных частиц на формирование структуры и уровень эксплуатационных свойств композиционных материалов | Рогалёв, Александр Викторович | 2007 |