Физическая природа акустической эмиссии при деформационных процессах в металлах и сплавах

- Автор:

Мерсон, Дмитрий Львович

- Шифр специальности:

01.04.07

- Научная степень:

Докторская

- Год защиты:

2001

- Место защиты:

Тольятти

- Количество страниц:

327 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

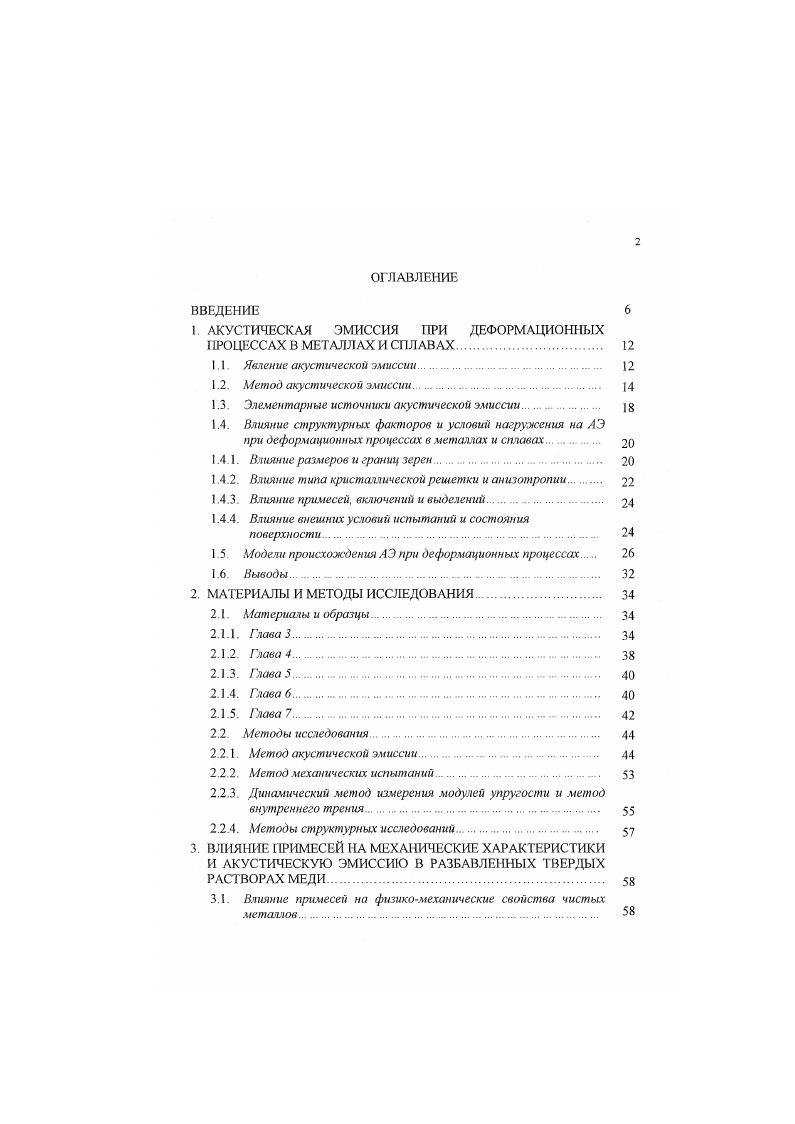

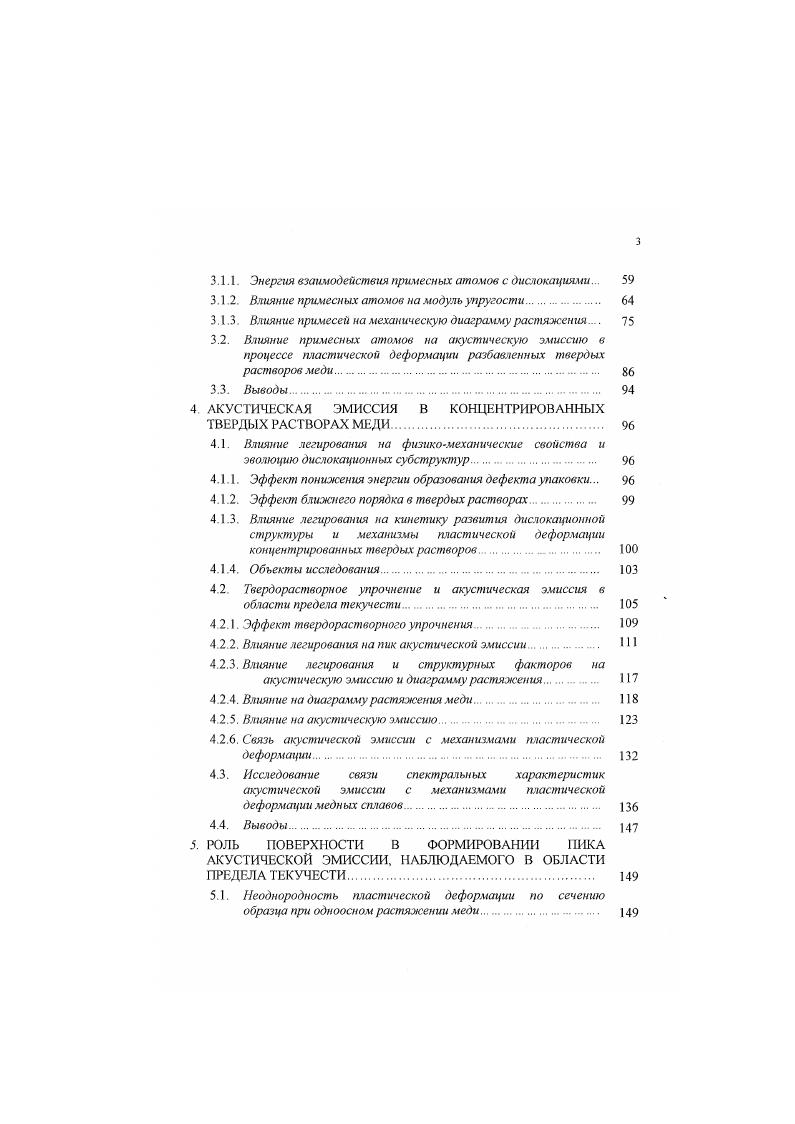

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Типичные особенности теплового сопротивления и критические показатели в фононной модели структурного фазового перехода кристаллов | Ростова, Антонина Тимофеевна | 2005 |

| Исследование взаимодействия низкотемпературной плазмы с неоднородной поверхностью электродов в газоразрядных приборах | Йе Наинг Тун | 2015 |

| Атомные процессы на поверхности кремния (111) в присутствии поверхностных вакансий | Ситников Сергей Васильевич | 2017 |