Моделирование температурных полей и напряженного состояния металла при прокатке длинномерных рельсов

- Автор:

Скосарь, Екатерина Олеговна

- Шифр специальности:

05.16.05

- Научная степень:

Кандидатская

- Год защиты:

2013

- Место защиты:

Екатеринбург

- Количество страниц:

117 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

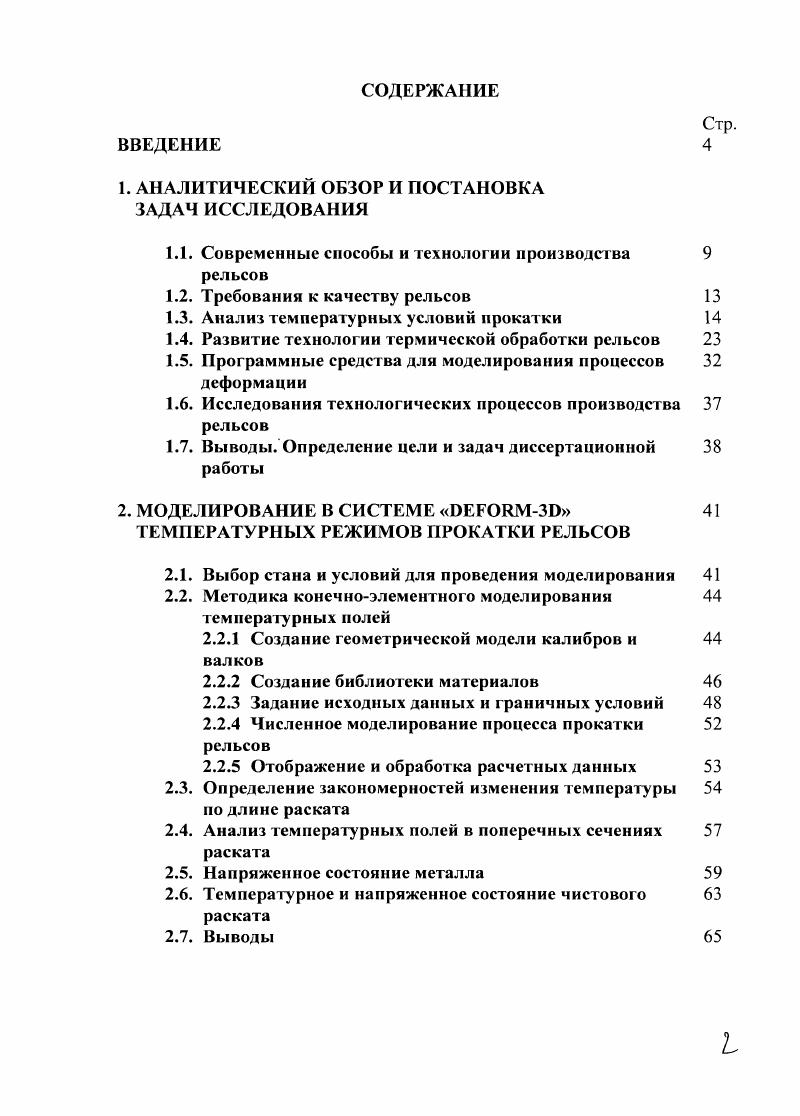

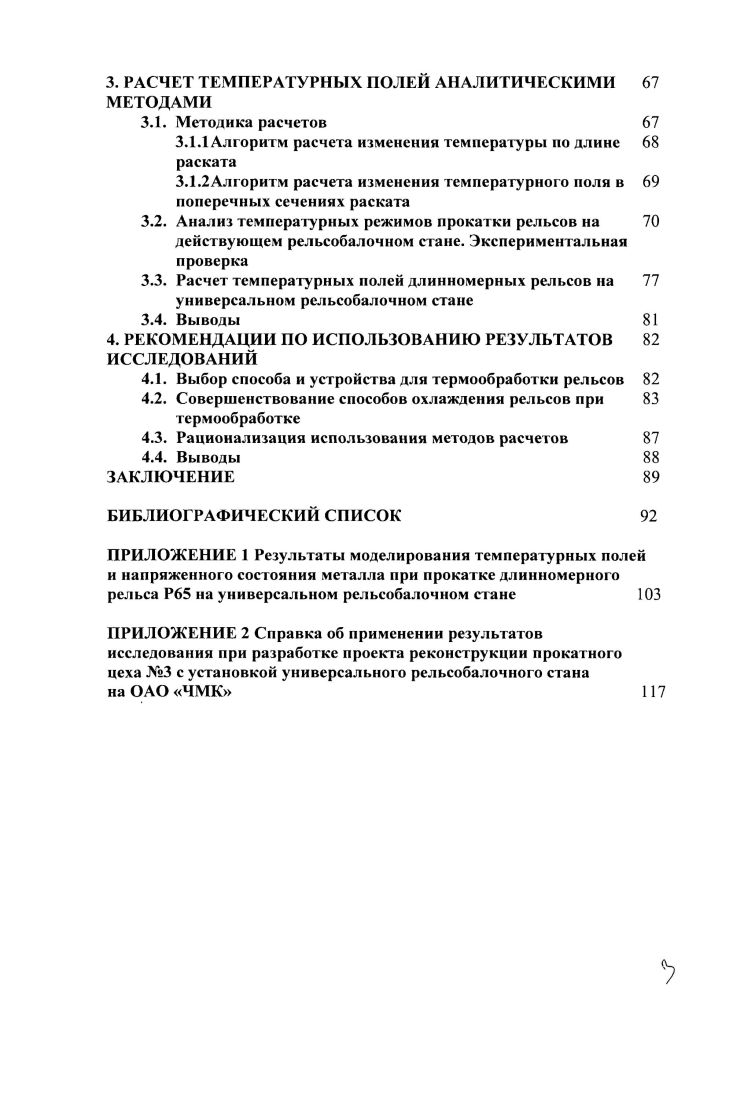

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение эффективности производства сварных труб на основе теории непрерывного формоизменения и создания способов и устройств компактных станов ТЭСА | Самусев, Сергей Владимирович | 2000 |

| Исследование формирования клиновидности и серповидности горячекатаных стальных полос для повышения устойчивости процесса прокатки | Стоякин, Александр Олегович | 2018 |

| Научные основы, методы расчетов и совершенствование процессов прокатки профилей в двух- и многоваликовых калибрах | Кривенцов, Александр Михайлович | 1993 |