Создание способов и разработка технологии комбинированной электрохимикомеханической обработки точных изделий с формированием высокоресурсного поверхностного слоя

- Автор:

Болдырев, Александр Иванович

- Шифр специальности:

05.02.07, 05.02.08

- Научная степень:

Докторская

- Год защиты:

2012

- Место защиты:

Воронеж

- Количество страниц:

319 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

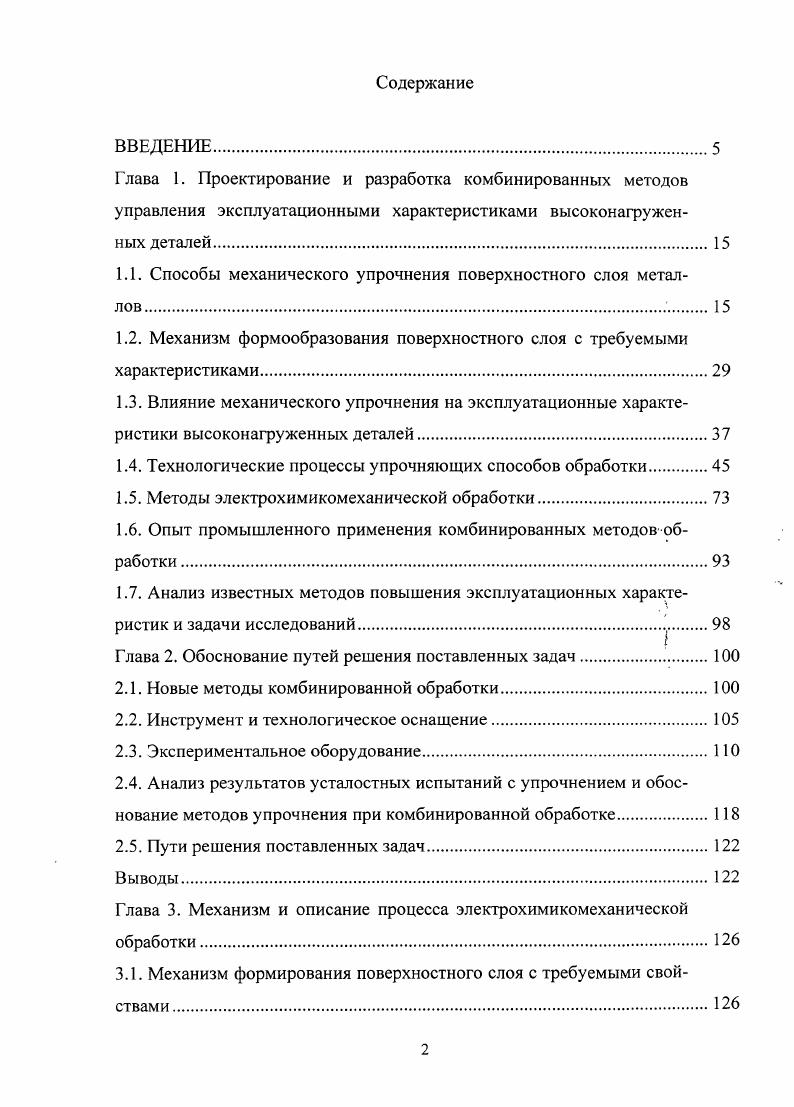

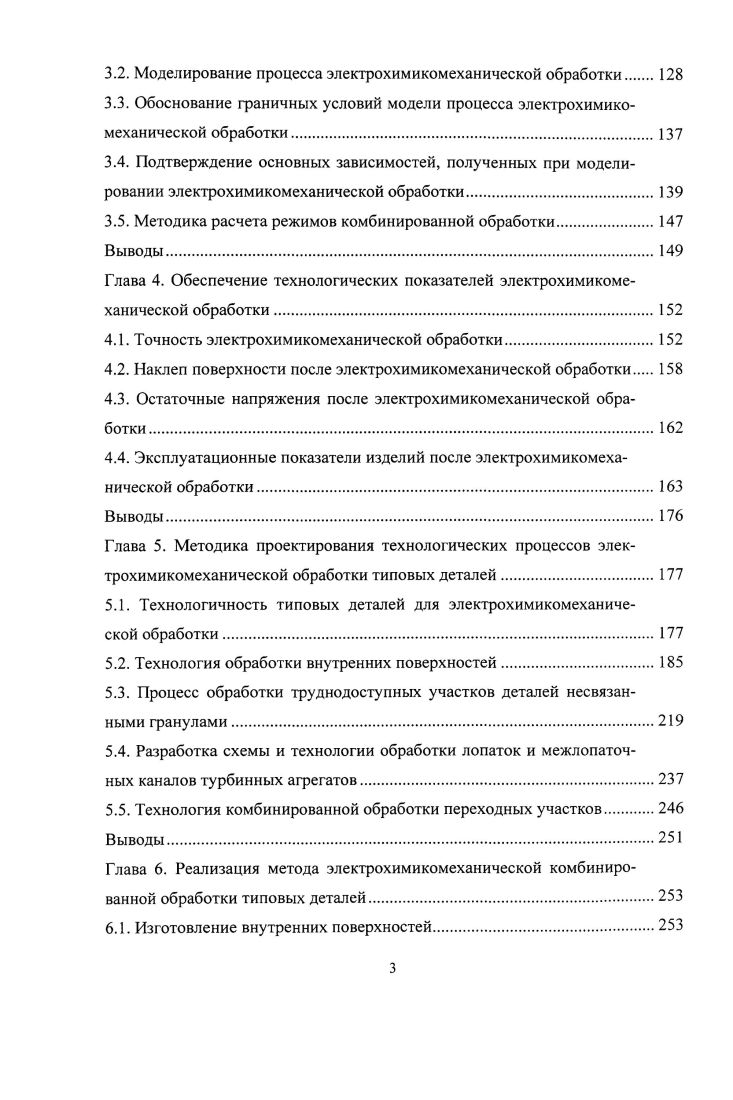

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение точности формообразования внутренних резьб фрезами с твердосплавными пластинами при планетарном движении инструмента | Косарев, Дмитрий Владимирович | 2010 |

| Совершенствование процессов обработки деталей тел вращения на основе синтеза базовых структур | Кутилова, Оксана Игоревна | 2012 |

| Разработка многорезцового обкатного инструмента с нулевым углом профиля для высокопроизводительного зубонарезания арочных колес на станках с ЧПУ | Липатов, Сергей Игоревич | 2013 |