Разработка моделей механики деформируемого твердого тела и создание на их основе процессов интенсивного формообразования профильных деталей из листовых заготовок гибкой в роликах

- Автор:

Филимонов, Вячеслав Иванович

- Шифр специальности:

01.02.04

- Научная степень:

Докторская

- Год защиты:

2005

- Место защиты:

Великий Новгород

- Количество страниц:

429 с. : 155 ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

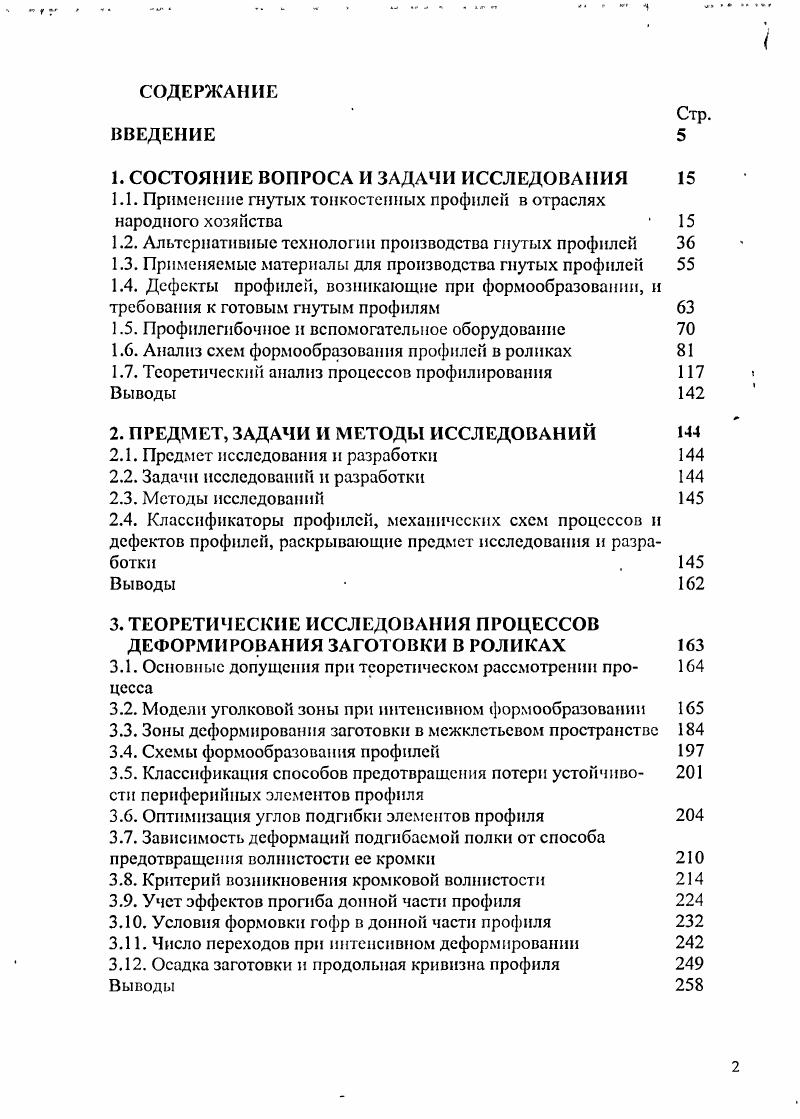

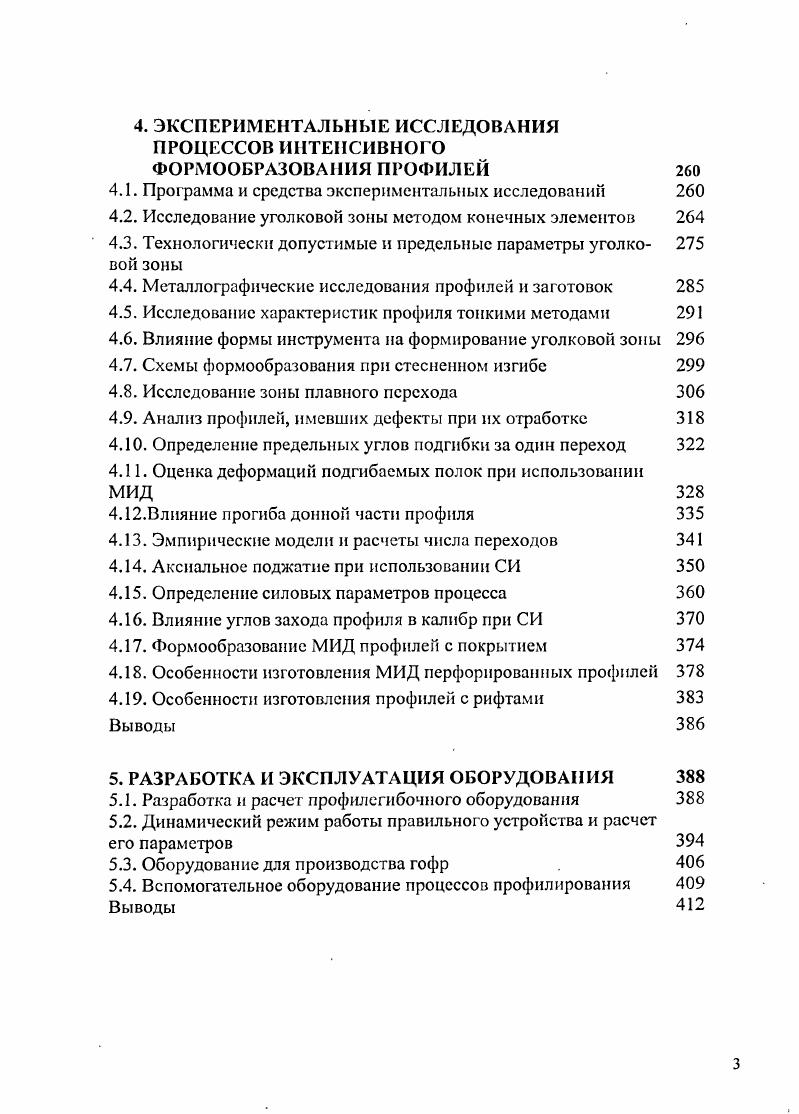

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Прогнозирование свойств полимерных композиционных материалов и оценка надежности изделий из них | Реутов, Юрий Анатольевич | 2016 |

| Эффекты второго порядка в задачах растяжения, кручения и изгиба нелинейно-упругих тел | Калашников, Виталий Владимирович | 2006 |

| Разработка научных основ процесса изготовления биметаллических заготовок подшипников с использованием сварки взрывом | Злобин, Борис Сергеевич | 2000 |