Совершенствование технологии ремонта конструктивных элементов магистральных газопроводов с трещинами

- Автор:

Гумеров, Ринат Рифович

- Шифр специальности:

25.00.19, 05.26.03

- Научная степень:

Кандидатская

- Год защиты:

2004

- Место защиты:

Уфа

- Количество страниц:

131 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

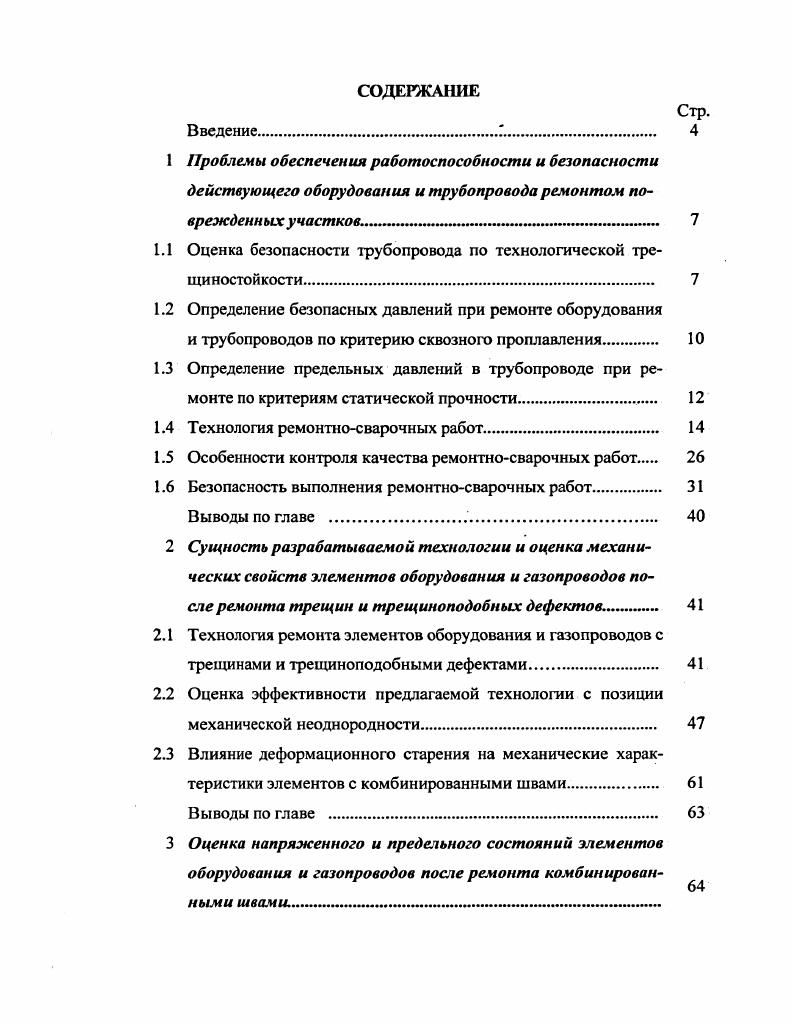

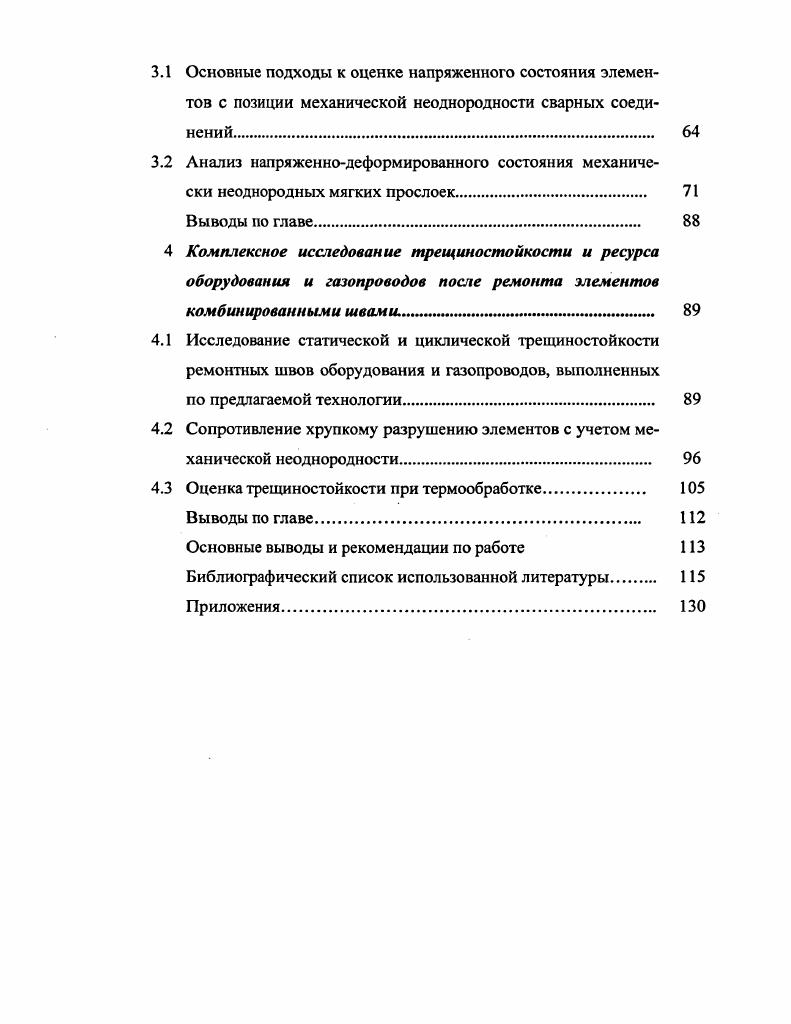

Страницы оглавления работы

1 Проблемы обеспечения работоспособности и безопасности действующего оборудования и трубопровода ремонтом поврежденных участков.

1.1 Оценка безопасности трубопровода по технологической трещи ностойкости.

1.2 Определение безопасных давлений при ремонте оборудования

и трубопроводов по критерию сквозного проплавления

1.3 Определение предельных давлений в трубопроводе при ремонте по критериям статической прочности

1.4 Технология ремонтносварочных работ

1.5 Особенности контроля качества ремонтносварочных работ

1.6 Безопасность выполнения ремонтносварочных работ.

Выводы по главе

2 Сущность разрабатываемой технологии и оценка механических свойств элементов оборудования и газопроводов после ремонта трещин и трещиноподобных дефектов.

2.1 Технология ремонта элементов оборудования и газопроводов с трещинами и трещиноподобными дефектами

2.2 Оценка эффективности предлагаемой технологии с позиции механической неоднородности.

2.3 Влияние деформационного старения на механические характеристики элементов с комбинированными швами

Выводы по главе

3 Оценка напряженного и предельного состояний элементов оборудования и газопроводов после ремонта комбинирован

ными швами

3.1 Основные подходы к оценке напряженного состояния элементов с позиции механической неоднородности сварных соединений.

3.2 Анализ напряженнодеформированного состояния механически неоднородных мягких прослоек.

Выводы по главе

4 Комплексное исследование трещиностойкости и ресурса оборудования и газопроводов после ремонта элементов комбинированными швами

4.1 Исследование статической и циклической трещиностойкости ремонтных швов оборудования и газопроводов, выполненных

по предлагаемой технологии.

4.2 Сопротивление хрупкому разрушению элементов с учетом механической неоднородности

4.3 Оценка трещиностойкости при термообработке.

Выводы по главе.

Основные выводы и рекомендации по работе

Библиографический список использованной литературы

Приложения

ВВЕДЕНИЕ

Оценку предельных давлений при сварке труб по критерию технологической прочности следует производить экспериментально путем испытания натурных труб различными давлениями нефти. Для этого необходимо при заданных режимах сварки, найденных по критерию прочности и сквозного проплавления, произвести сварку продольных и кольцевых швов труб, нагруженных внутренним давлением различных значений. Затем следует произвести внешний осмотр сварных швов. При необходимости трубу разрушают под действием статического давления. Наличие трещин в шве или окисление в изломе является признаком возникновения горячих трещин. Напряжение или давление, при котором образовывается трещина, принимается за критическое. По критическому напряжению устанавливается безопасное давление при сварке труб. При этом коэффициент запаса прочности должен быть не менее 1,5. По данным проведенных испытаний, для труб из низколегированных сталей с электродами У ОНИ критическое напряжение составляет около ах. При запасе прочности 1,5 допускаемое давление при сварке труб составляет около 0,6 0,7 ат. Холодные трещины в сталях при сварке являются хрупкими разрушениями сварного соединения и возникают в силу химического состава и термического воздействия, способствующих полной или частичной закалке. Они могут образовываться как в металле шва, так и в околошовной зоне. Влияние химического состава на стойкость к образованию холодных трещин оценивается по эквиваленту углерода Сэ Сэ С Мп6, С и Мп процентное содержание углерода и марганца. При С 0, вероятно образование трещин при сварке. С целью снижения уровня остаточных напряжений рекомендуется предварительный подогрев до I 0 С. Для повышения технологической прочности следует применять просушенные электроды . Количественную оценку стойкости сварных соединений к образованию холодных трещин необходимо определять с учетом повышения скорости охлаждения изза повышенного теплоотвода с внутренней поверхности труб, обусловленного потоком нефти. За количественную меру сопротивления образованию холодных трещин можно принять величину механического напряжения при сварке натурных труб, вызывающего трещину при выдержке после сварки в течение часов. Оценку стойкости к образованию горячих и холодных трещин следует совмещать. Таким образом, для оценки предельных давлений по критерию технологической прочности необходимо произвести сварку труб при различных давлениях с последующей выдержкой под заданным давлением до часов. Для обнаружения наличия технологической прочности сосуды после выдержки под нагрузкой разрушают под действием статического давления. За критерий технологической прочности принимается окружное напряжение, вызывающее или не вызывающее образование трещин при выдержке трубопровода под действием испытательного давления. Здесь остановимся на некоторых работах по вопросам оценки безопасных давлений при сварке труб при ремонте трубопроводов без остановки транспортирования продукта по критерию сквозного проплавления 4 и др В таблице 1. Значения допустимых давлений определены из условия недопущения прожога стенки труб. Эти рекомендации подтвердились при использовании низководородных электродов при скорости их перемещения в пределах 0,0 0,5 ммин. Причем при сварке горизонтальных швов безопасность сварочных работ обеспечивается при наличии потока газа. Притемпературах стенки внутренней поверхности порядка К сквозное проплавление при сварке маловероятно. Таблица 1. Данные таблицы 1. В лаборатории Бателя и Центре технических исследований Британской газовой корпорации проведены сквозные прожоги в сосудах из стали АР X диаметрами мм и с толщинами стенки 4,,5 мм. Окружные напряжения в сосудах составляли около 0,7 ат и создавались давлением азота. На сосуды наплавлялись круговые и продольные сварные валики при различных значениях тепловой мощности. В результате опытов получился всего один прожог на сосуде с толщиной стенки 4 мм при погонной энергии сварки 9,2 кДжсм. В сосуде с толщиной стенки 4,8 мм прожог не реализовался при повышении погонной энергии до кДжсм.

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Методика прогнозирования последствий аварийных проливов бинарных растворов | Салин, Алексей Александрович | 2013 |

| Нормирование требований к средствам тушения электрооборудования под напряжением на объектах энергетики | Колбасин, Андрей Александрович | 2012 |

| Научно-методические основы обеспечения безопасной эксплуатации опасных производственных объектов нефтегазового комплекса на основе управления системными рисками | Абдрахманов, Наиль Хадитович | 2014 |