Научно-методологические основы и способы повышения надежности службы агрегатов для производства кокса

- Автор:

Швецов, Виталий Иванович

- Шифр специальности:

05.17.07

- Научная степень:

Докторская

- Год защиты:

2011

- Место защиты:

Екатеринбург

- Количество страниц:

233 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

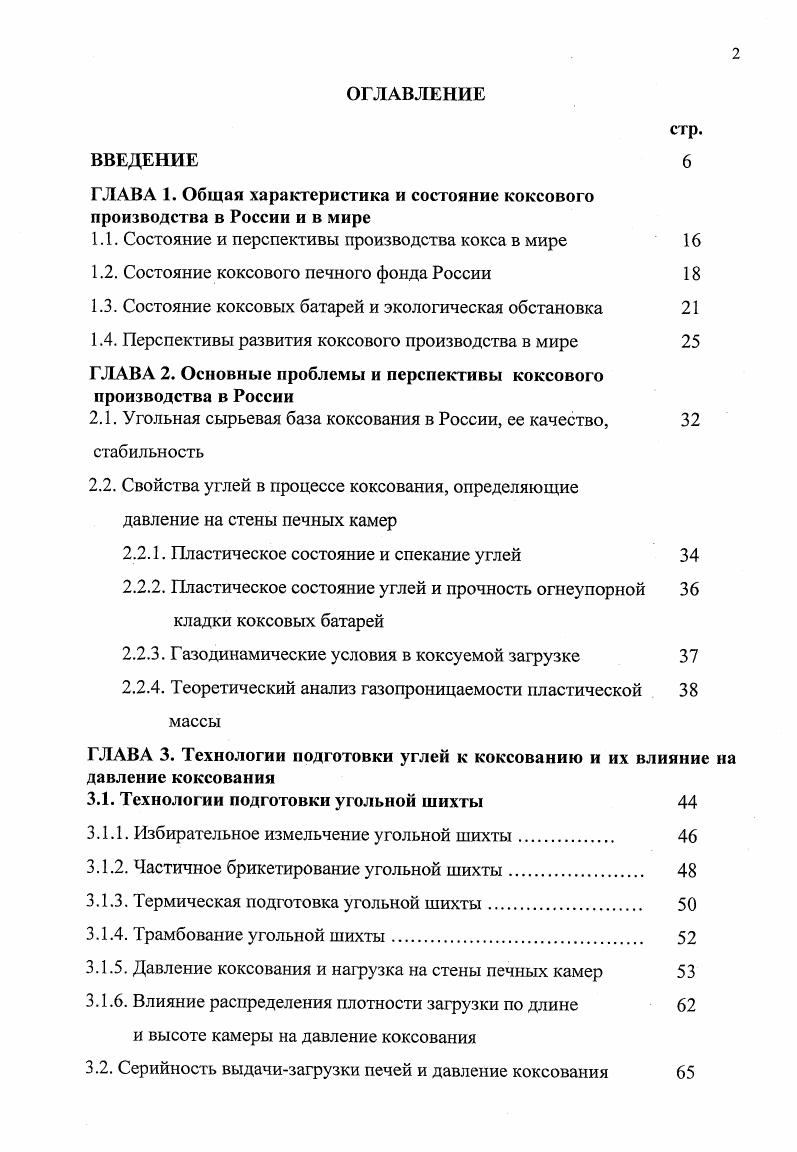

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Разработка биотехнологического метода получения водорода из CO-содержащих газов | Новиков, Андрей Александрович | 2010 |

| Разработка технологии глубокой переработки газоконденсатных остатков | Нурахмедова, Александра Фаритовна | 2002 |

| Термическое обезвреживание фенолсодержащих промышленных сточных вод | Сегеда, Александр Борисович | 1984 |