Механохимия и экструзионное формование в технологии катализаторов и сорбентов

- Автор:

Прокофьев, Валерий Юрьевич

- Шифр специальности:

05.17.01

- Научная степень:

Докторская

- Год защиты:

2012

- Место защиты:

Иваново

- Количество страниц:

428 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

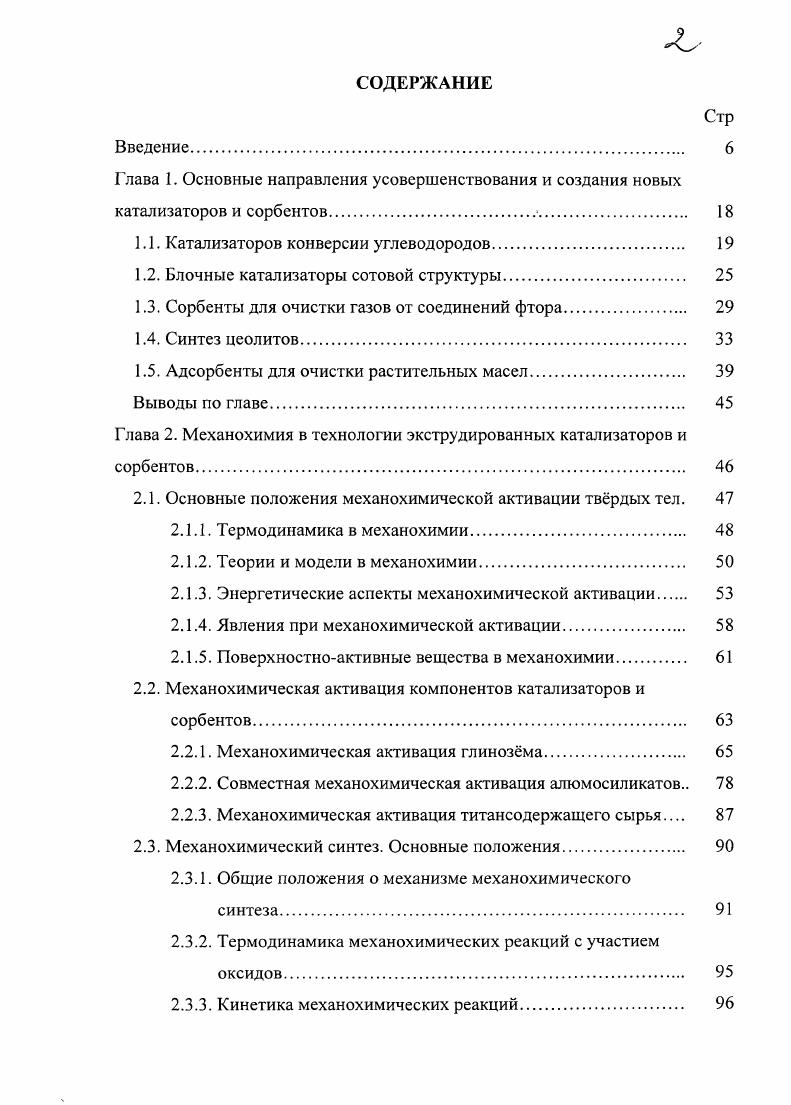

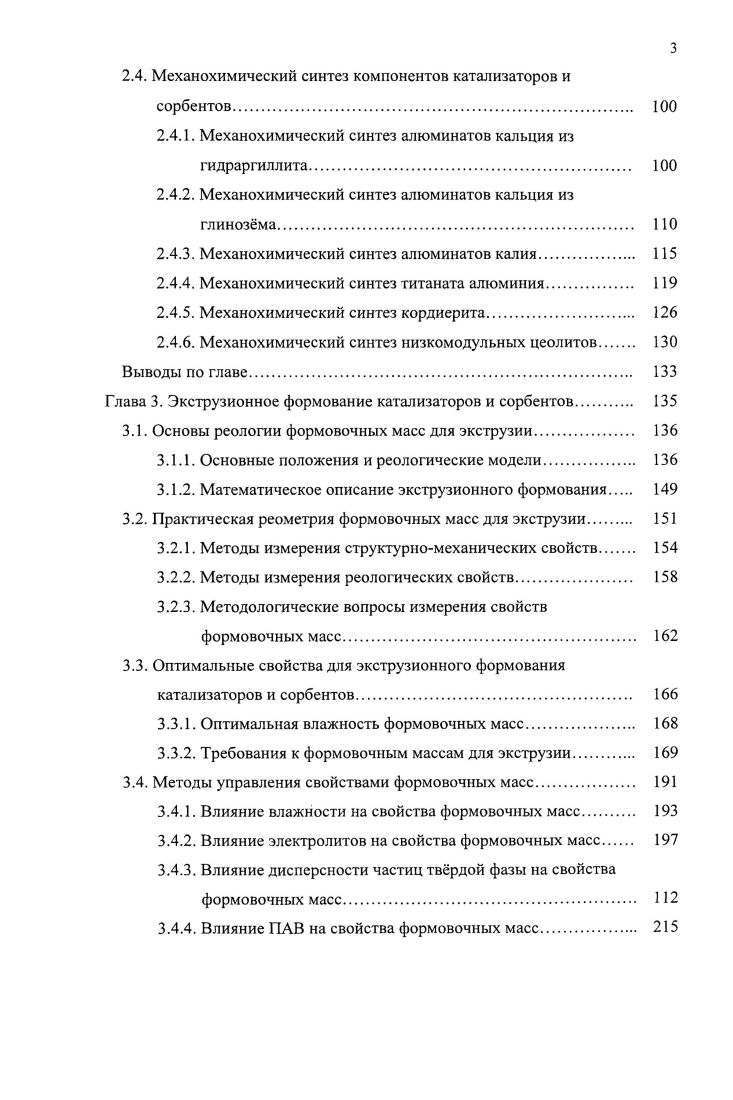

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Палладиевые и кобальтовые катализаторы с поверхностным распределением активного компонента | Турков, Глеб Олегович | 2012 |

| Физико-химические основы получения комплексных удобрений, содержащих микроэлементы, физиологически активные вещества, и дефолиантов | Тухтаев, Сайдиахрал | 1983 |

| Технология выделения и утилизации аммонийного азота из сточных вод химических предприятий | Лобанов, Сергей Александрович | 2007 |