Повышение эксплуатационных свойств стальных проволок с покрытиями из алюминия и коррозионностойкой стали

- Автор:

Булаева, Светлана Александровна

- Шифр специальности:

05.16.09

- Научная степень:

Кандидатская

- Год защиты:

2014

- Место защиты:

Волгоград

- Количество страниц:

212 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

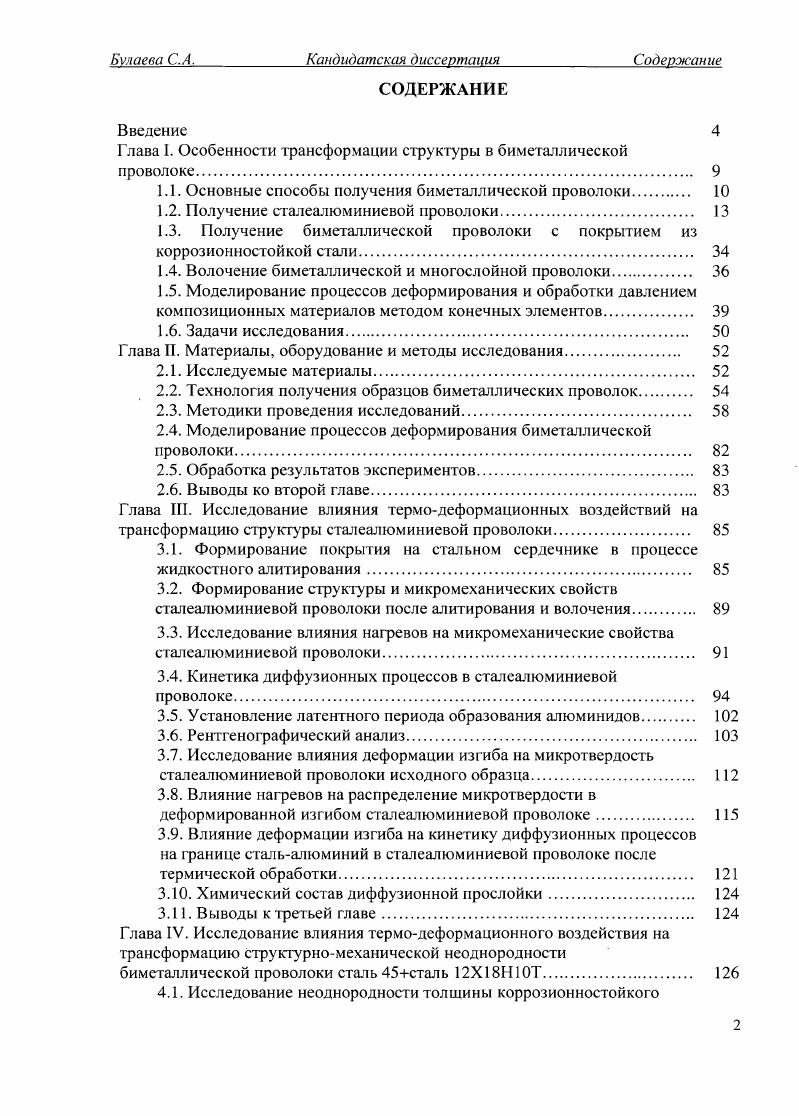

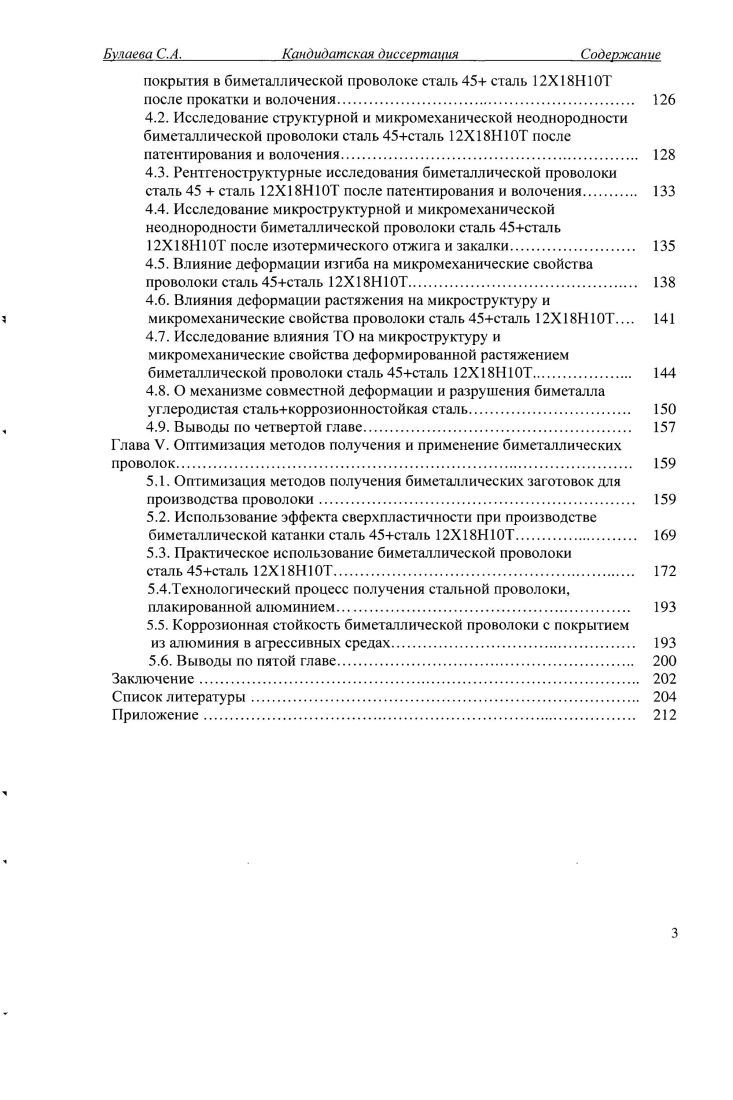

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Особенности формирования комплекса магнитных свойств порошкового "Fe-P" материала - аналога технического железа, полученного горячей объемной штамповкой пористой заготовки | Чан Мань Тунг | 2010 |

| Повышение конструктивной прочности литых изделий и сварных швов путем добавления в расплав мелкодисперсных тугоплавких частиц | Головин, Евгений Дмитриевич | 2011 |

| Разработка научных основ создания нового поколения литейных жаропрочных наноструктурированных никелевых сплавов пониженной плотности с требуемым комплексом механических свойств | Оспенникова, Ольга Геннадиевна | 2018 |