Разработка математической модели процесса продольной прокатки для технологического проектирования производства

- Автор:

Герман, Ольга Юрьевна

- Шифр специальности:

05.16.05

- Научная степень:

Кандидатская

- Год защиты:

2002

- Место защиты:

Москва

- Количество страниц:

187 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

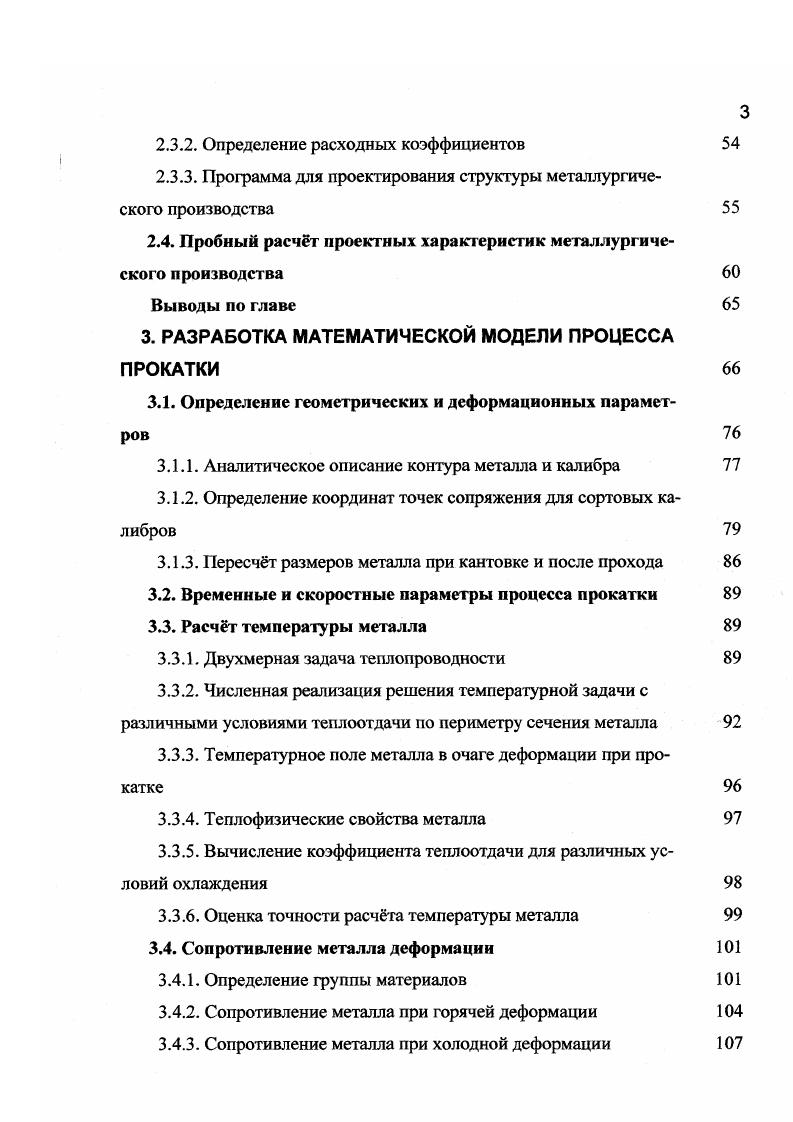

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Совершенствование технологии получения заданной микрогеометрии холоднокатаных полос с использованием методов математического моделирования | Рыблов, Александр Викторович | 2006 |

| Экспериментальный и математический анализ причин снижения пластичности трубных сталей при испытании падающим грузом | Лукьянов, Алексей Александрович | 2013 |

| Исследование процесса профилирования в валках и совершенствование технологии производства гнутых профилей | Нестеров, Дмитрий Валерьевич | 2000 |