Управление структурой и свойствами горячекатаных высокопрочных низколегированных сталей для автомобилестроения

- Автор:

Рыбкин, Николай Александрович

- Шифр специальности:

05.16.01

- Научная степень:

Кандидатская

- Год защиты:

2010

- Место защиты:

Москва

- Количество страниц:

125 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

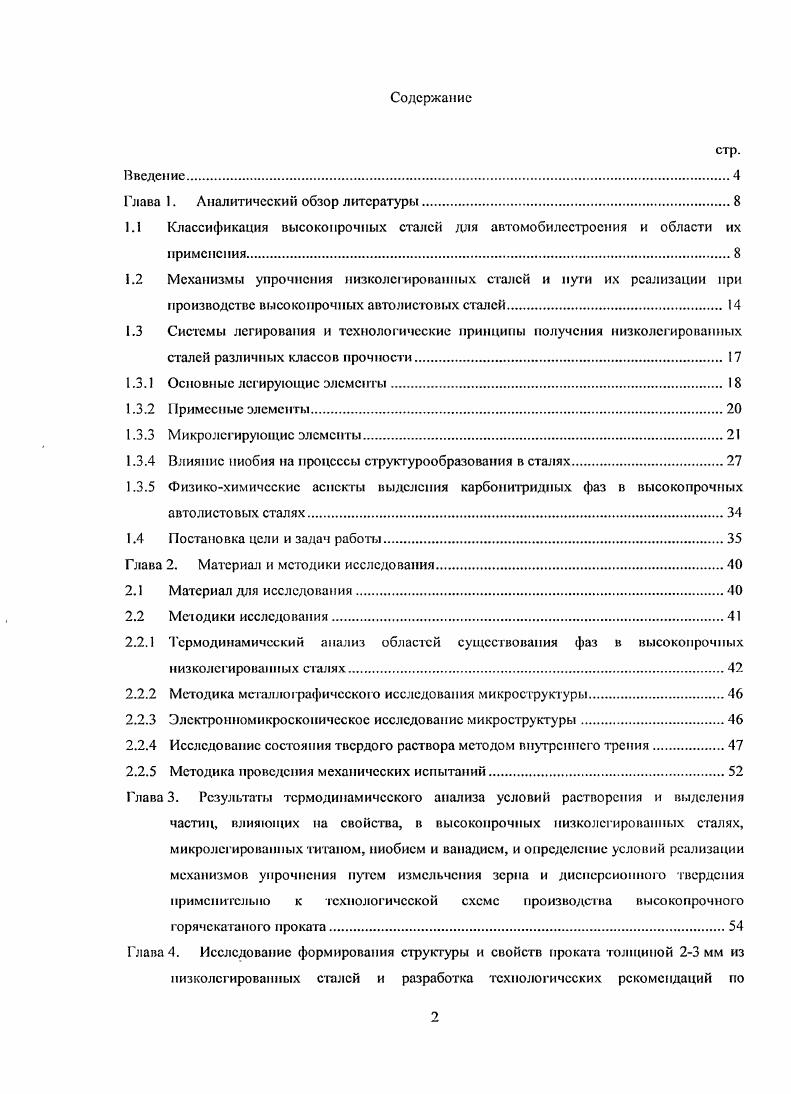

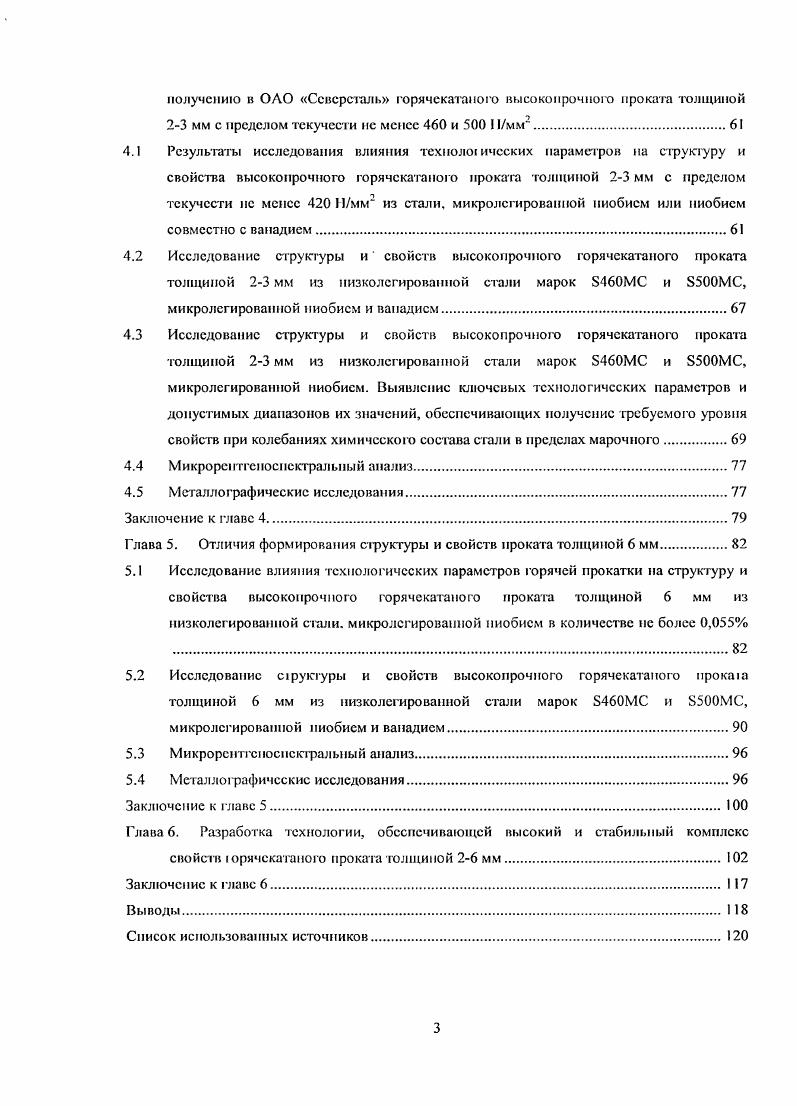

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Создание на основе газотермических покрытий поверхностных диффузионных слоев с высокими жаро- и износостойкостью с целью повышения стойкости медных деталей металлургического оборудования | Якоев, Александр Георгиевич | 2003 |

| Исследование закономерностей изменения реальной структуры порошков кобальта и кобальтовой фазы твердых сплавов WC-Co в процессе их получения | Малютина, Татьяна Владимировна | 1985 |

| Структура и механические свойства нанокристаллических сплавов TiNi | Лукьянов, Александр Владимирович | 2013 |