Развитие методов, разработка оборудования и технологии ультразвукового контроля электросварных труб в процессе производства

- Автор:

Ткаченко, Андрей Акимович

- Шифр специальности:

05.11.13

- Научная степень:

Докторская

- Год защиты:

2014

- Место защиты:

Москва

- Количество страниц:

255 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

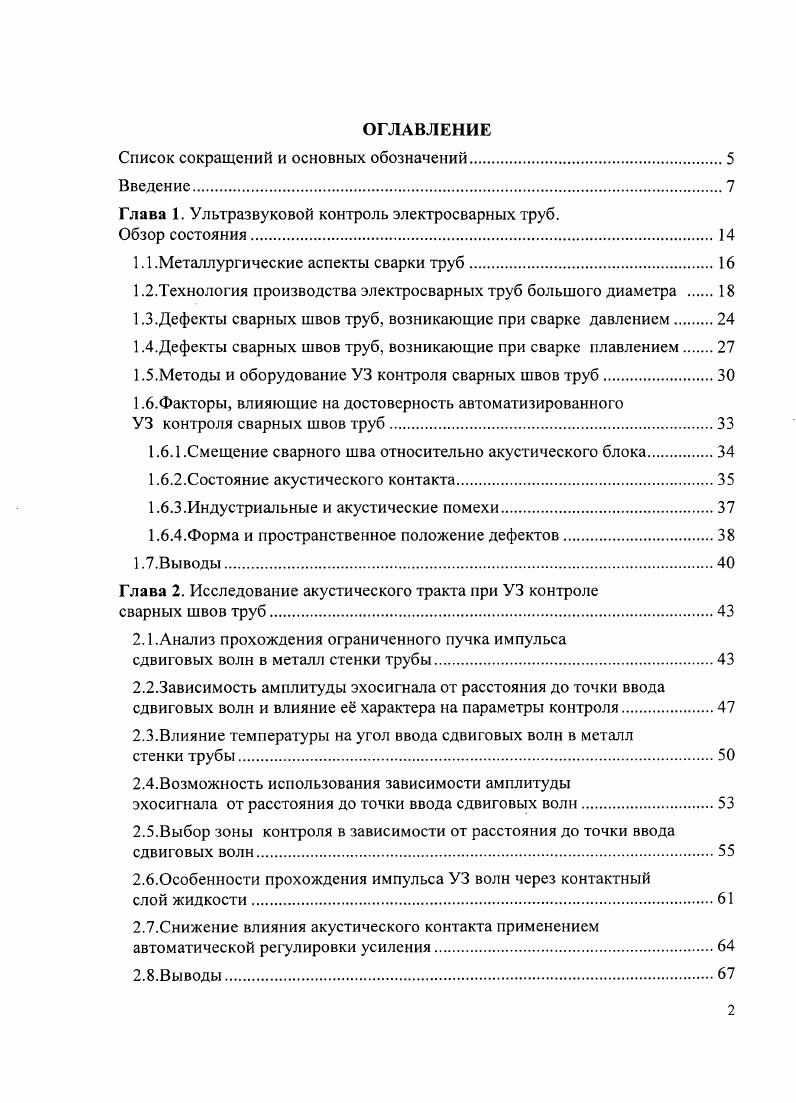

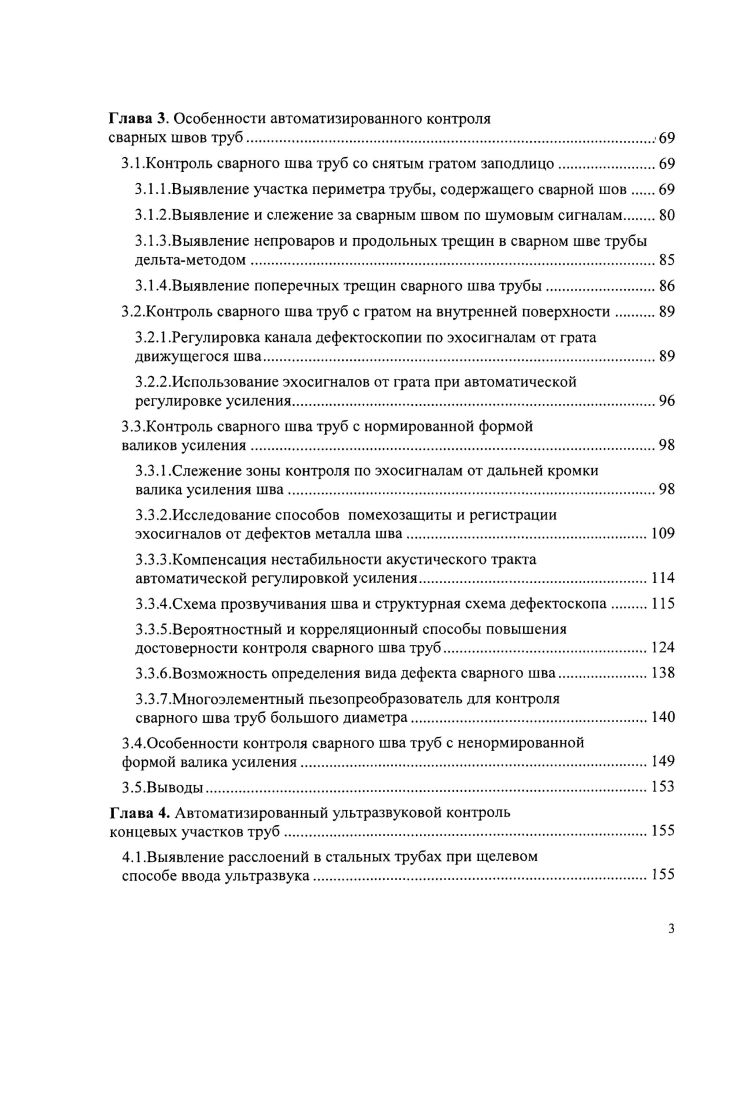

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Контроль планетарной статистики вариаций критической частоты области F2 ионосферы с помощью мировой сети автоматических ионосферных станций | Кузнецов, Владимир Александрович | 2005 |

| Параметрический метод контроля эксплуатационных характеристик аккумуляторных батарей | Чупин, Дмитрий Павлович | 2014 |

| Разработка интеллектуальной технологии и средств комплексного диагностирования газопроводов | Коннов, Владимир Владимирович | 2013 |