Повышение служебных свойств поверхности конструкционных низкоуглеродистых сталей методом лазерного легирования

- Автор:

Калашникова, Марина Сергеевна

- Шифр специальности:

05.03.06

- Научная степень:

Кандидатская

- Год защиты:

2003

- Место защиты:

Екатеринбург

- Количество страниц:

132 с.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

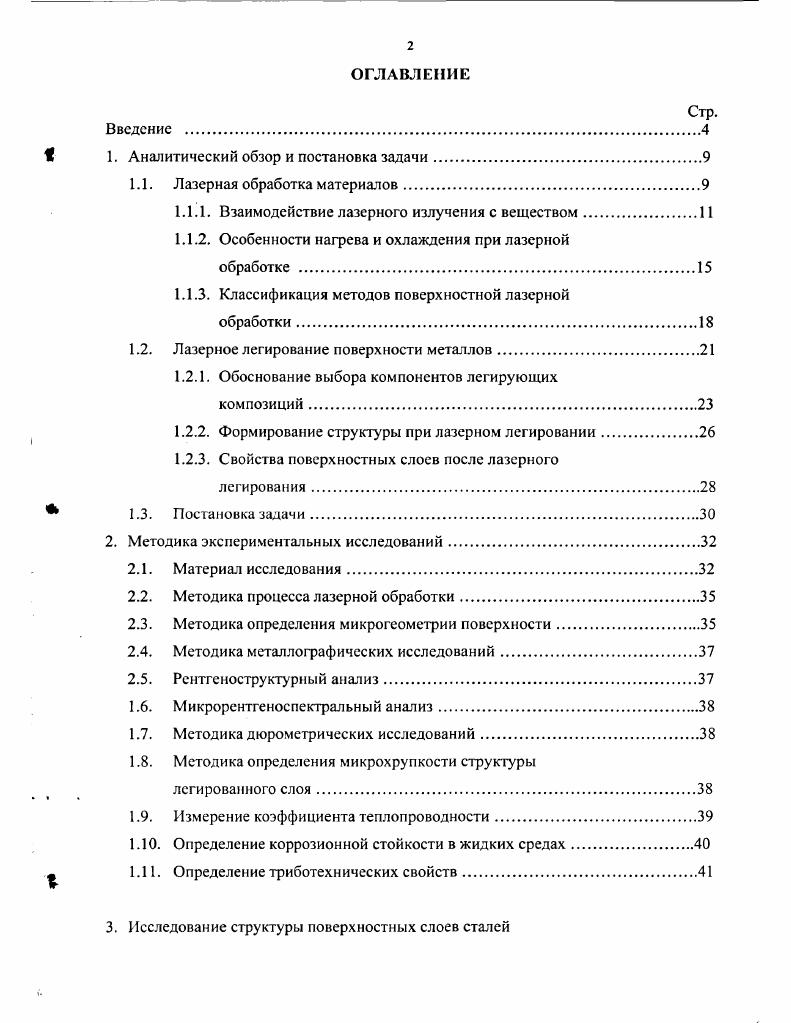

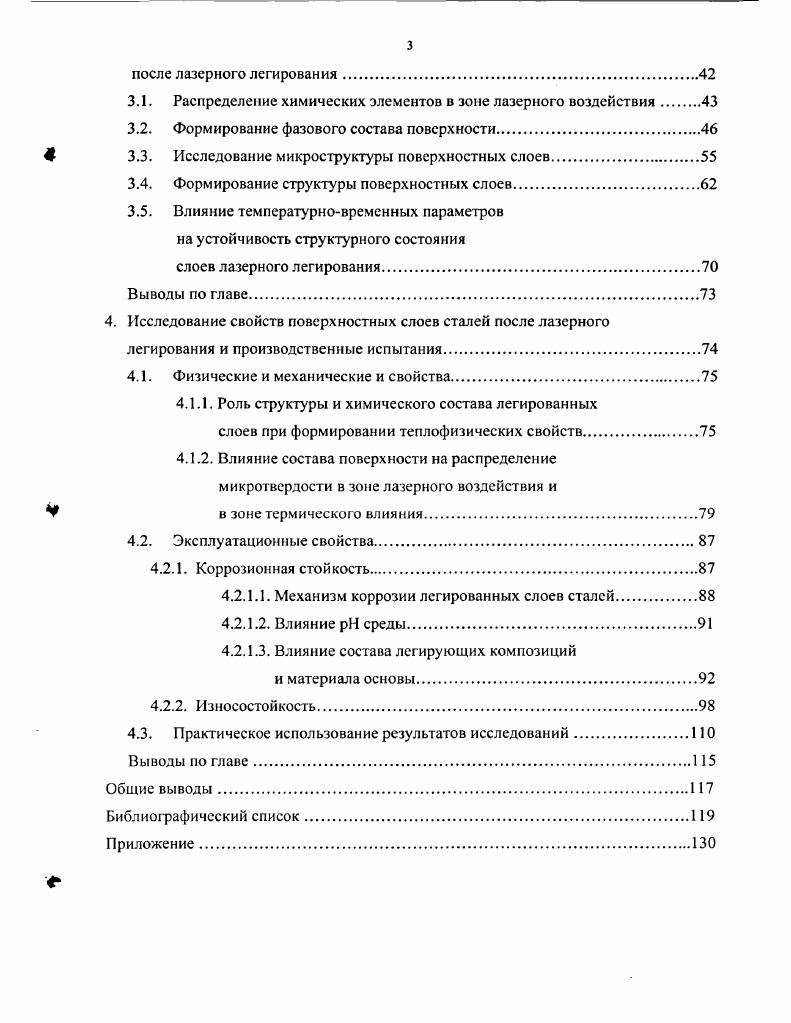

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Действительная нагруженность сварных металлоконструкций и её учет при нормировании переменных нагрузок для расчета на усталость нефтегазопромысловых глубоководных стационарных платформ | Гаджизалов, Магомед Неймат оглы | 1985 |

| Разработка технологии и оборудования для контактной конденсаторной сварки вольфрама со сталью при производстве печатающих игл | Жучков, Игорь Иванович | 2001 |

| Исследование тепловых условий сварки и наплавки алюминиевой шихты жидким присадочным материалом | Ковтунов, Александр Иванович | 2000 |