Повышение работоспособности твердосплавного инструмента и качества обработанных поверхностей при сухом резании различных конструкционных материалов

- Автор:

Хаустова, Ольга Юрьевна

- Шифр специальности:

05.03.01

- Научная степень:

Кандидатская

- Год защиты:

2004

- Место защиты:

Москва

- Количество страниц:

181 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

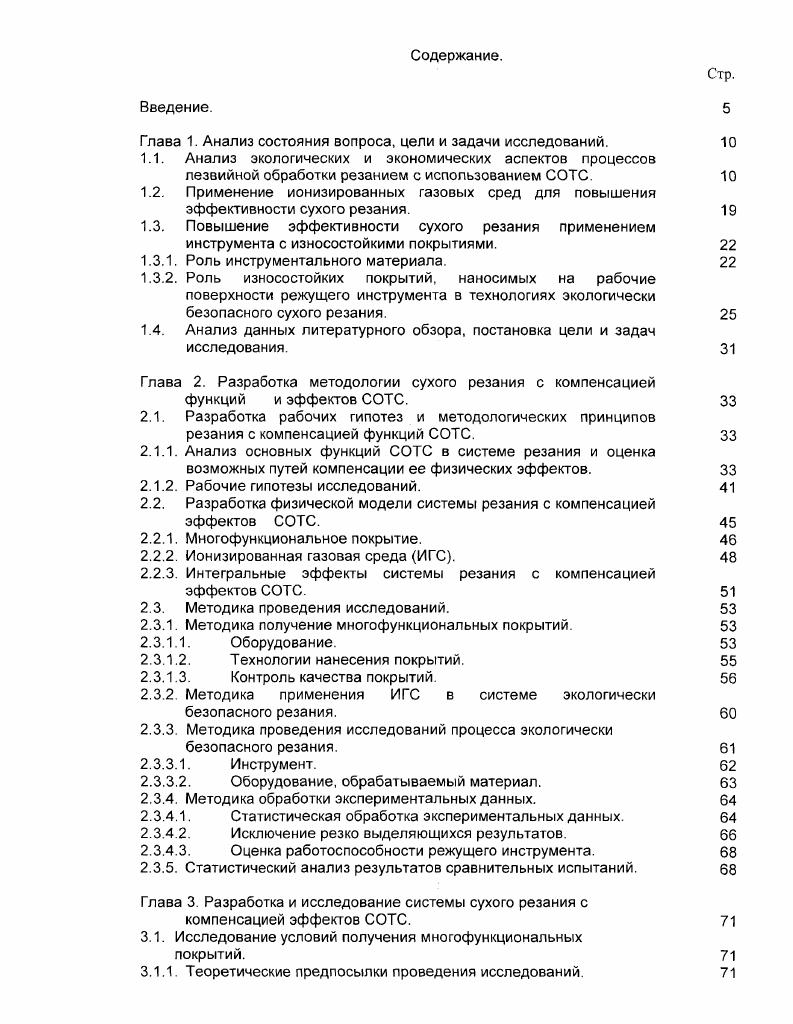

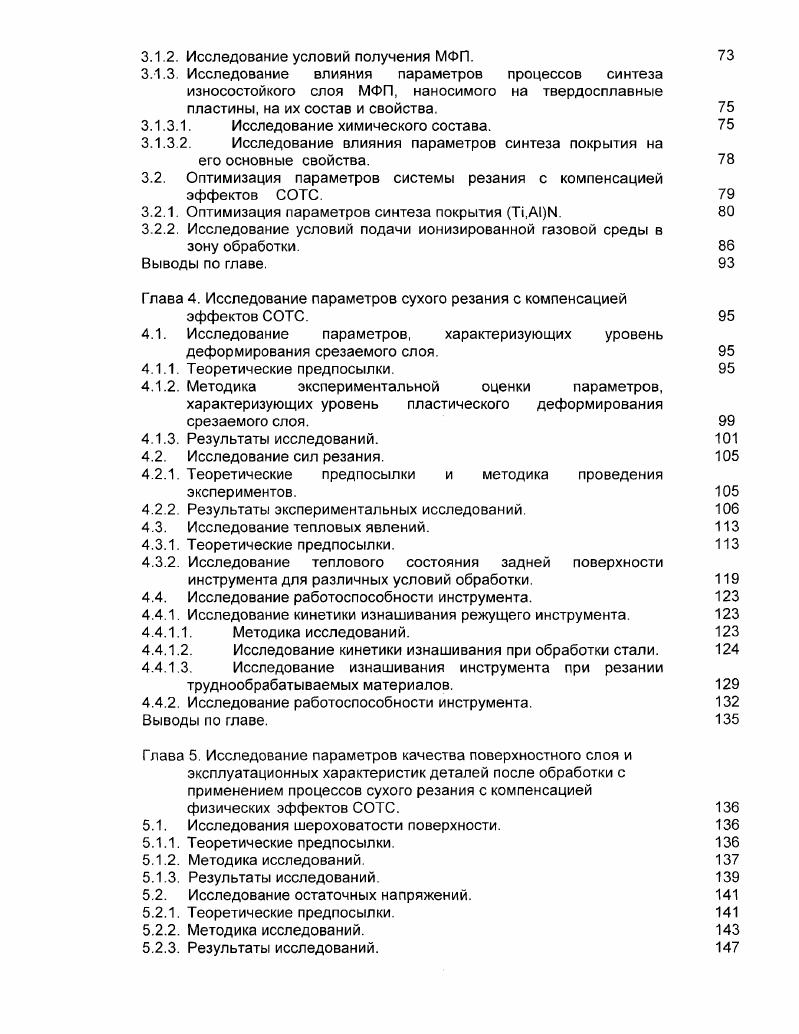

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Исследование влияния йодсодержащих СОТС на процессы резания металлов быстрорежущим инструментом | Тимаков, Алексей Сергеевич | 2008 |

| Повышение работоспособности фрез формированием технологической винтовой линии сменными многогранными пластинами | Василькович, Вадим Алексеевич | 2005 |

| Разработка и исследование комбинированного режущего инструмента для обработки отверстий сложного профиля | Мальков, Олег Вячеславович | 1999 |