Повышение производительности и надежности процесса сверления глубоких отверстий малого диаметра спиральными сверлами за счет диагностики состояния и векторного управления его координатами

- Автор:

Панов, Евгений Юрьевич

- Шифр специальности:

05.03.01

- Научная степень:

Кандидатская

- Год защиты:

2003

- Место защиты:

Ростов-на-Дону

- Количество страниц:

220 с. : ил

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

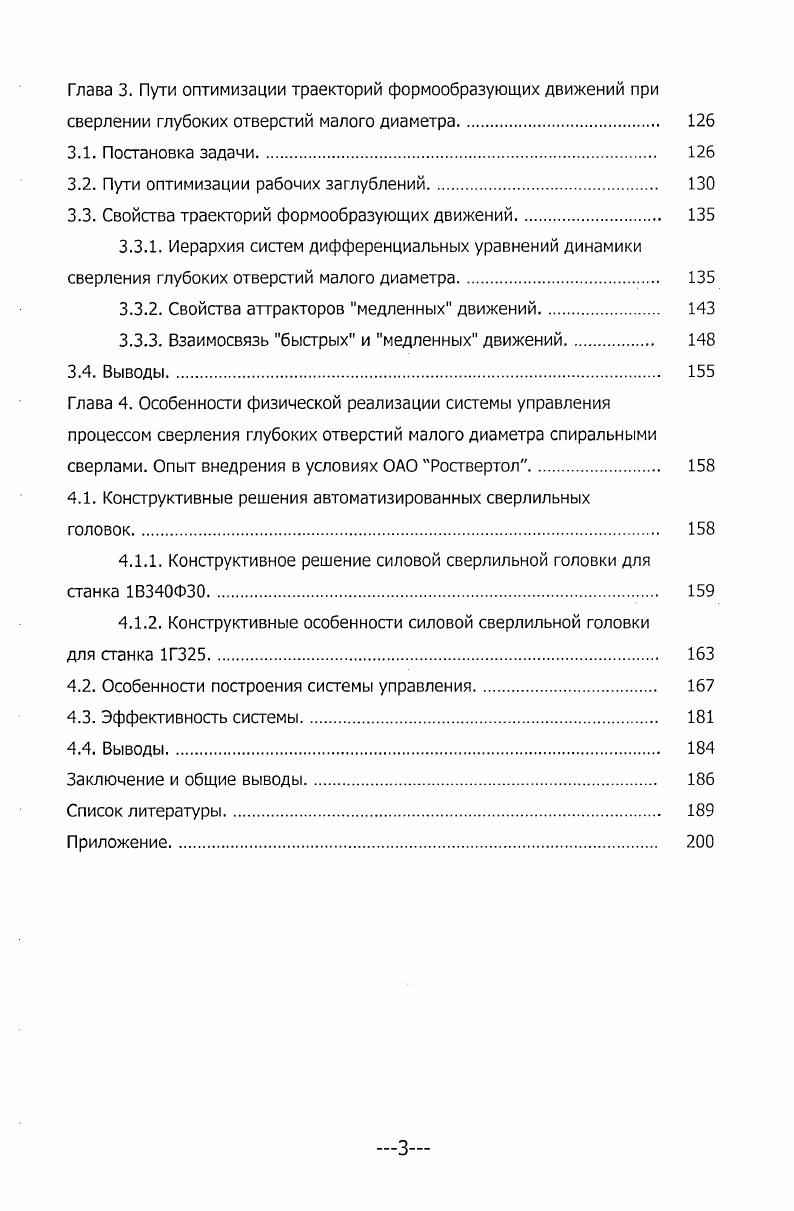

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение надежности работы метчиков при нарезании резьб в глухих отверстиях конструкционно-технологическими методами | Евстегнеева, Ольга Николаевна | 2003 |

| Комплексная система проектирования безвибрационного процесса токарной обработки на основе динамических характеристик элементов технологической системы | Васин, Л. А. | 1994 |

| Высокопроизводительный сборный абразивный инструмент для соосного внутреннего шлифования | Блурцян, Давид Рафикович | 2007 |