Исследование процесса тонкого гравирования и создание системы мониторинга состояния режущего инструмента

- Автор:

Козлов, Андрей Петрович

- Шифр специальности:

05.03.01

- Научная степень:

Кандидатская

- Год защиты:

2004

- Место защиты:

Москва

- Количество страниц:

200 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

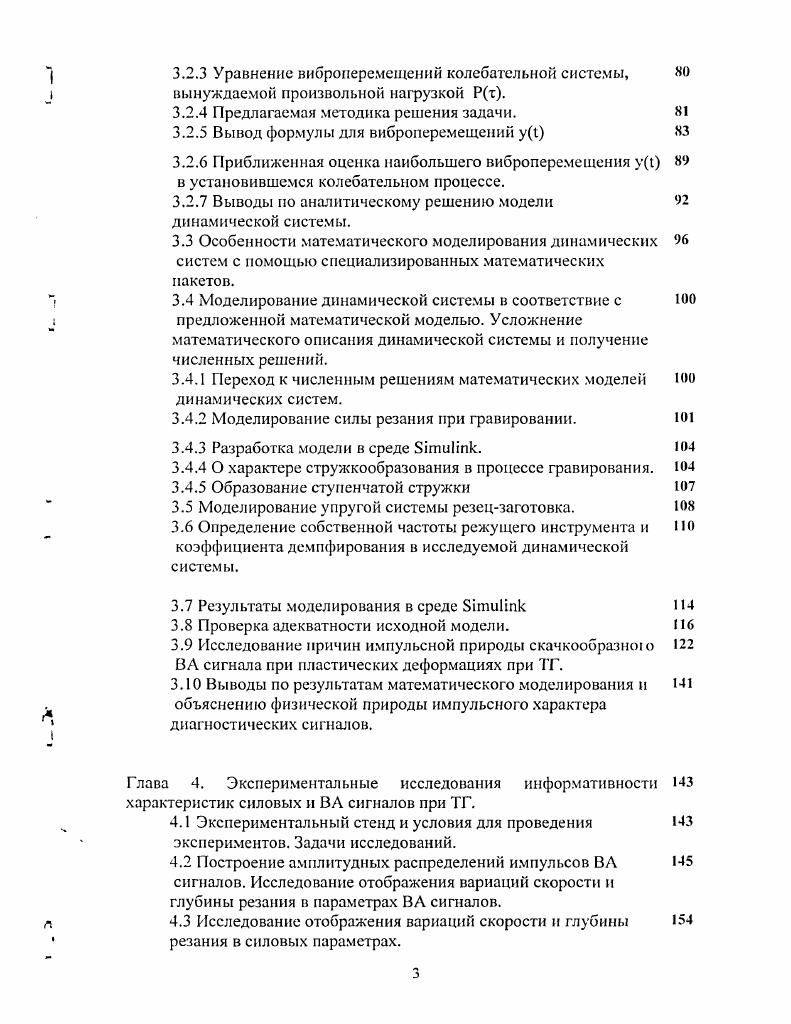

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Исследование и разработка процесса фрезерования внутренних поверхностей кольцевых заготовок из титановых сплавов | Попов, Дмитрий Валерьевич | 2001 |

| Повышение работоспособности быстрорежущего инструмента путем применения воздушных сред активированных коронным разрядом | Бахарев, Павел Павлович | 2005 |

| Шевингование-прикатывание цилиндрических колес с круговыми зубьями | Сидоркин, Андрей Викторович | 2010 |