Пресс-валковый экструдер для формования техногенных порошкообразных материалов

- Автор:

Севостьянов, Максим Владимирович

- Шифр специальности:

05.02.13

- Научная степень:

Кандидатская

- Год защиты:

2006

- Место защиты:

Белгород

- Количество страниц:

250 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

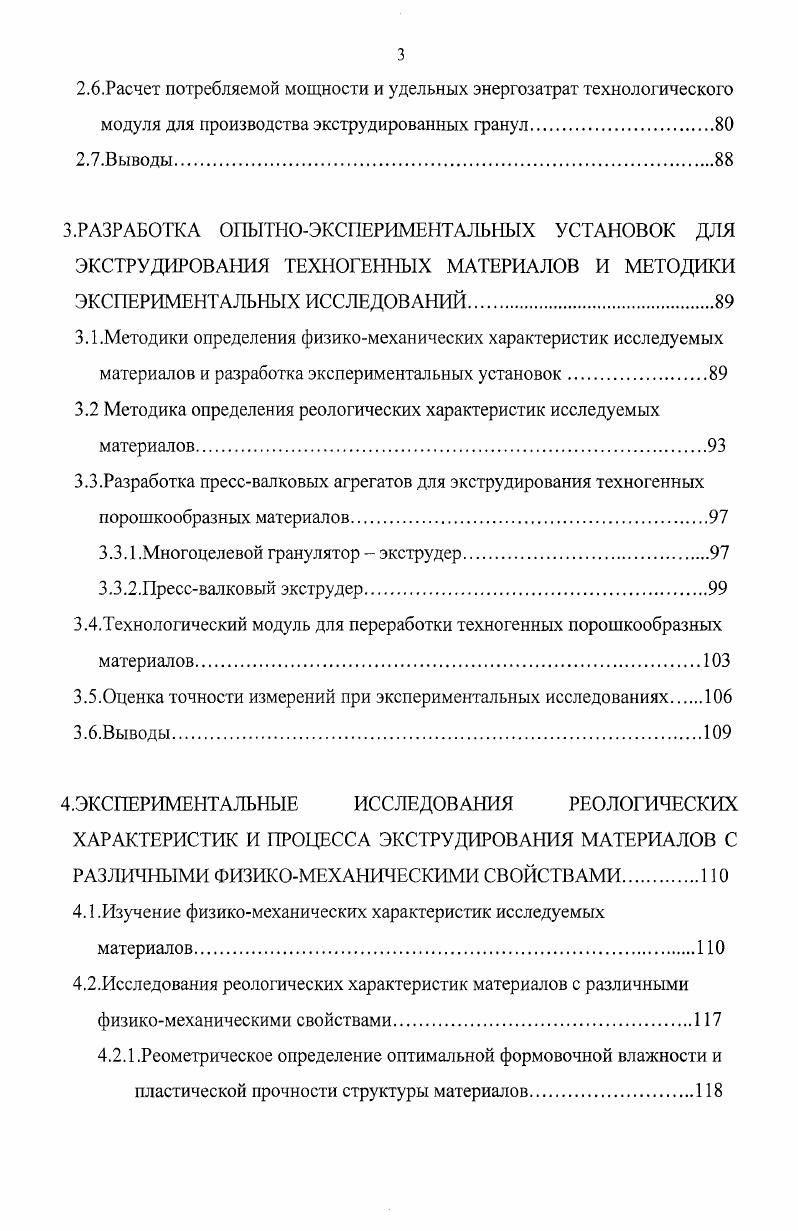

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Исследование и разработка машин с пневматическим вибрационным приводом для отделочно-зачистной обработки деталей | Никитина, Ольга Витальевна | 2004 |

| Особенности процесса движения мелющих тел в трубной мельнице с различными конструкциями внутримельничных устройств | Старченко, Денис Николаевич | 2010 |

| Гидромеханика процессов в аппаратах и машинах с вращающимися насадками | Козодаев, Владимир Викторович | 2007 |