Разработка и внедрение технологии изготовления зубчатых колес профильным глубинным шлифованием

- Автор:

Солодухин, Николай Николаевич

- Шифр специальности:

05.02.08

- Научная степень:

Кандидатская

- Год защиты:

2004

- Место защиты:

Москва

- Количество страниц:

191 с.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

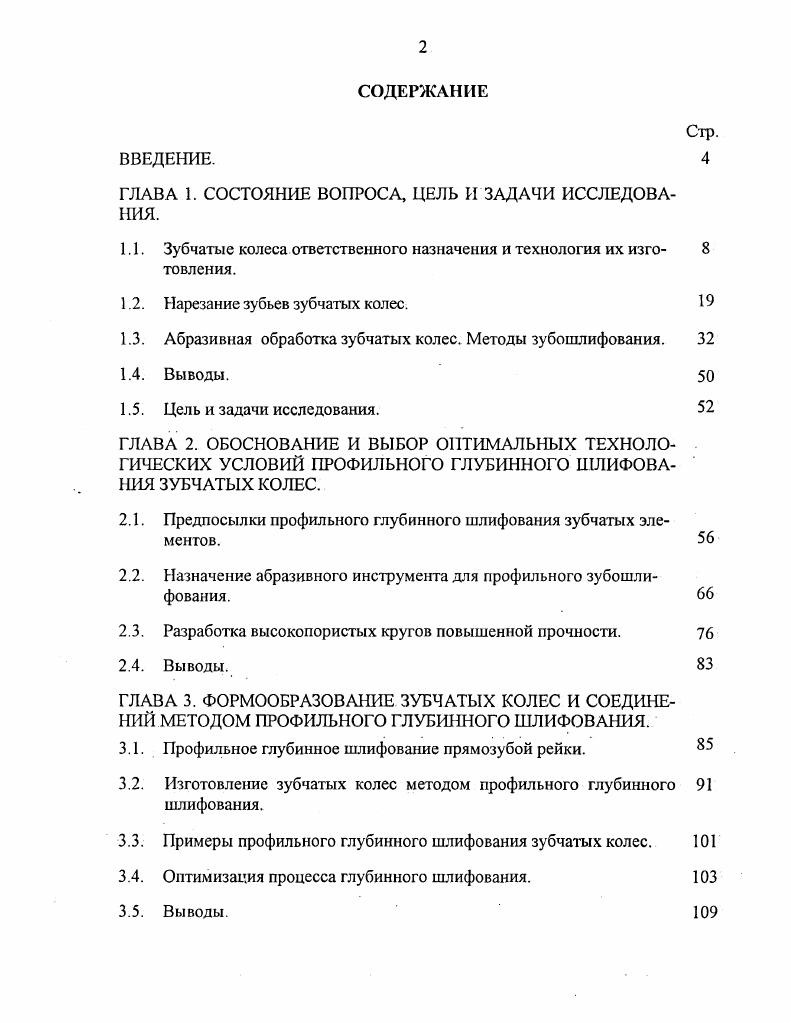

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Повышение производительности и точности обработки лопаток ГТД за счет базирования и закрепления в приспособлении-спутнике бескассетного типа | Кузин, Игорь Васильевич | 2008 |

| Технологическое обеспечение точности многозвенных рычажных механизмов с переменным передаточным отношением | Григоров, Игорь Владимирович | 2012 |

| Повышение производительности и точности деформационного регулирования геометрических параметров космических антенн | Полухин, Николай Валерьевич | 2008 |