Повышение эффективности обработки деталей ГТД концевыми фрезами с износостойкими покрытиями

- Автор:

Мезенцев, Максим Олегович

- Шифр специальности:

05.02.07

- Научная степень:

Кандидатская

- Год защиты:

2013

- Место защиты:

Рыбинск

- Количество страниц:

158 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

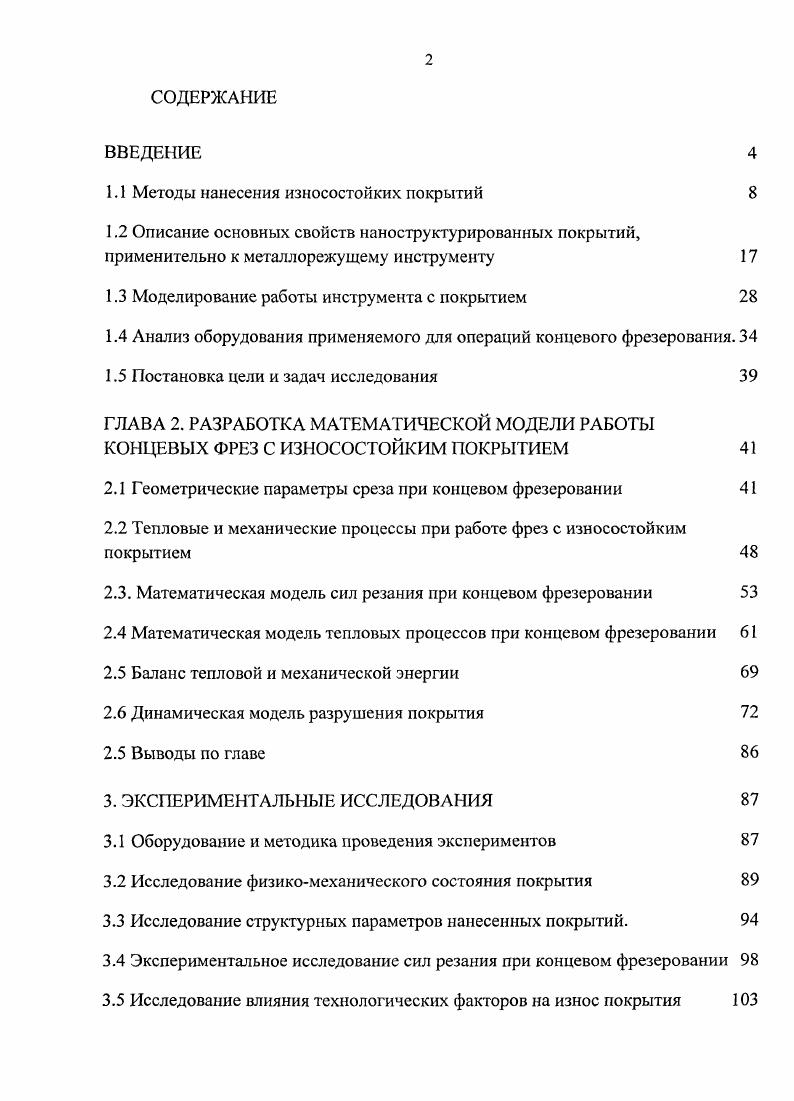

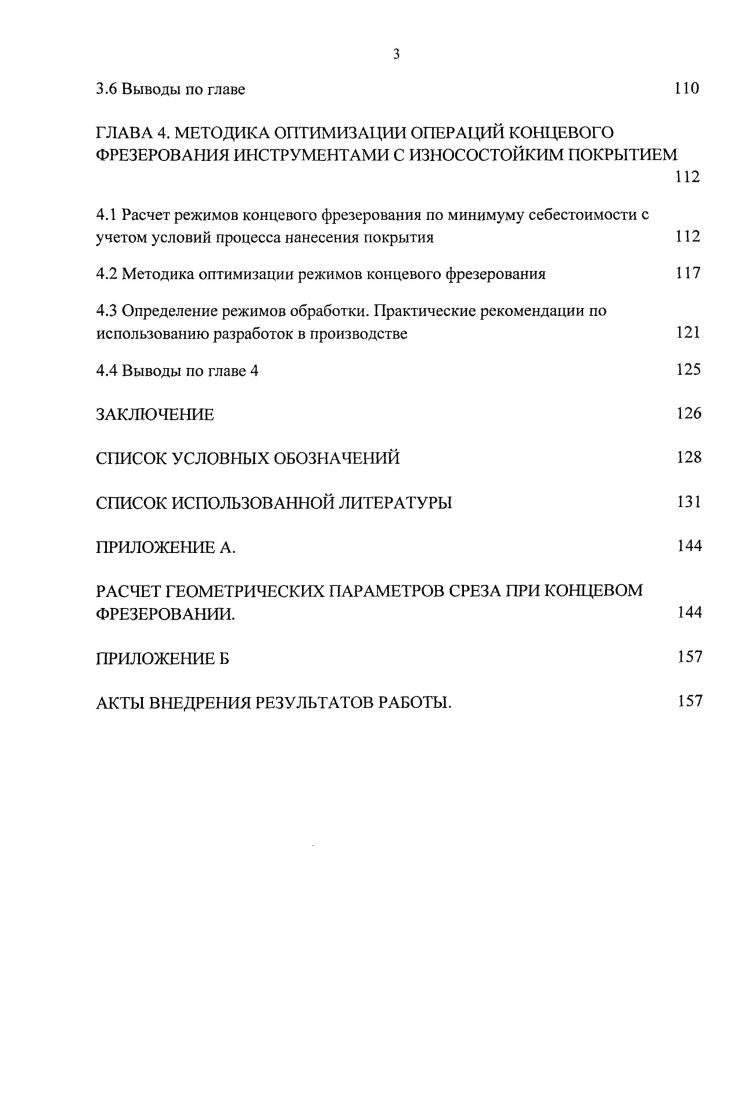

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Управление качеством подготовки управляющих программ для металлорежущих станков с ЧПУ | Моцаков, Станислав Анатольевич | 2010 |

| Методика оценки качества микроповерхности после размерной электрохимической обработки с применением фрактального анализа | Бавыкин, Олег Борисович | 2013 |

| Повышение производительности процесса фрезерования деталей из композиционных материалов на основе разработки комплекса условий эксплуатации режущего инструмента | Гайст, Сергей Валерьевич | 2019 |