Получение порошков из отходов твердых сплавов методом электроэрозионного диспергирования, их аттестация и применение для плазменно-порошковой наплавки износостойких покрытий для деталей машин

- Автор:

Агеев, Евгений Викторович

- Шифр специальности:

05.02.01

- Научная степень:

Кандидатская

- Год защиты:

2005

- Место защиты:

Курск

- Количество страниц:

159 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

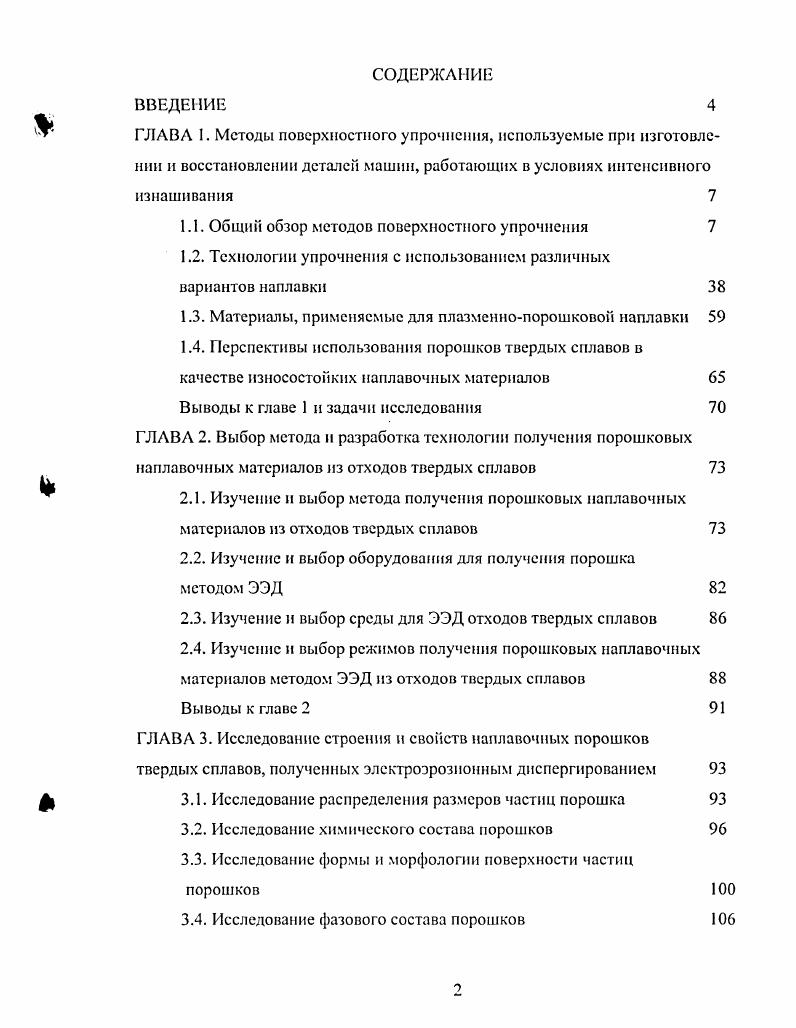

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Исследование перспективности применения полиэтиленовых газопроводов в Республике Саха (Якутия) | Иванов, Валерий Иосифович | 1999 |

| Долговечность разнородных сварных соединений трубопроводных систем | Пояркова, Екатерина Васильевна | 2008 |

| Повышение работоспособности инструментальной керамики на основе исследований структуры, состава, свойств и механизмов разрушения и изнашивания | Конаков, Александр Викторович | 1999 |