Материаловедческие критерии оценки надежности металла, методы прогнозирования ресурса газотранспортных систем

- Автор:

Кузьбожев, Александр Сергеевич

- Шифр специальности:

05.02.01

- Научная степень:

Докторская

- Год защиты:

2009

- Место защиты:

Москва

- Количество страниц:

315 с. : ил.

Стоимость:

700 р.250 руб.

до окончания действия скидки

00

00

00

00

+

Наш сайт выгодно отличается тем что при покупке, кроме PDF версии Вы в подарок получаете работу преобразованную в WORD - документ и это предоставляет качественно другие возможности при работе с документом

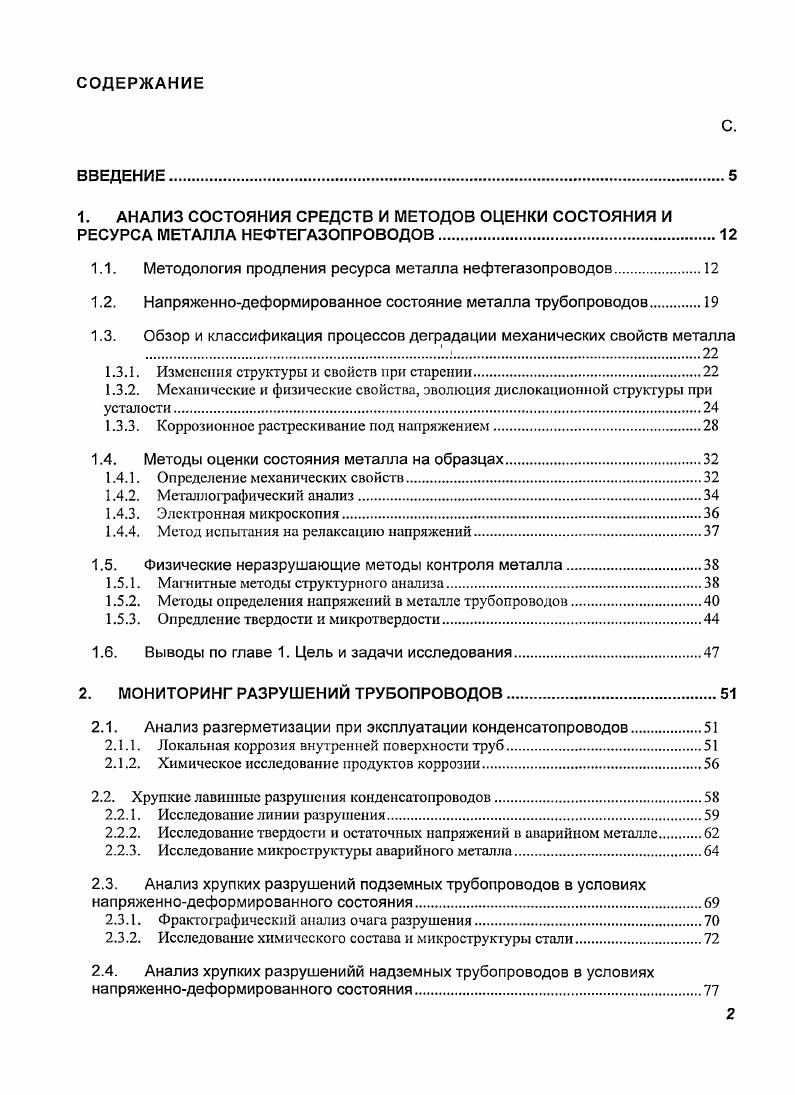

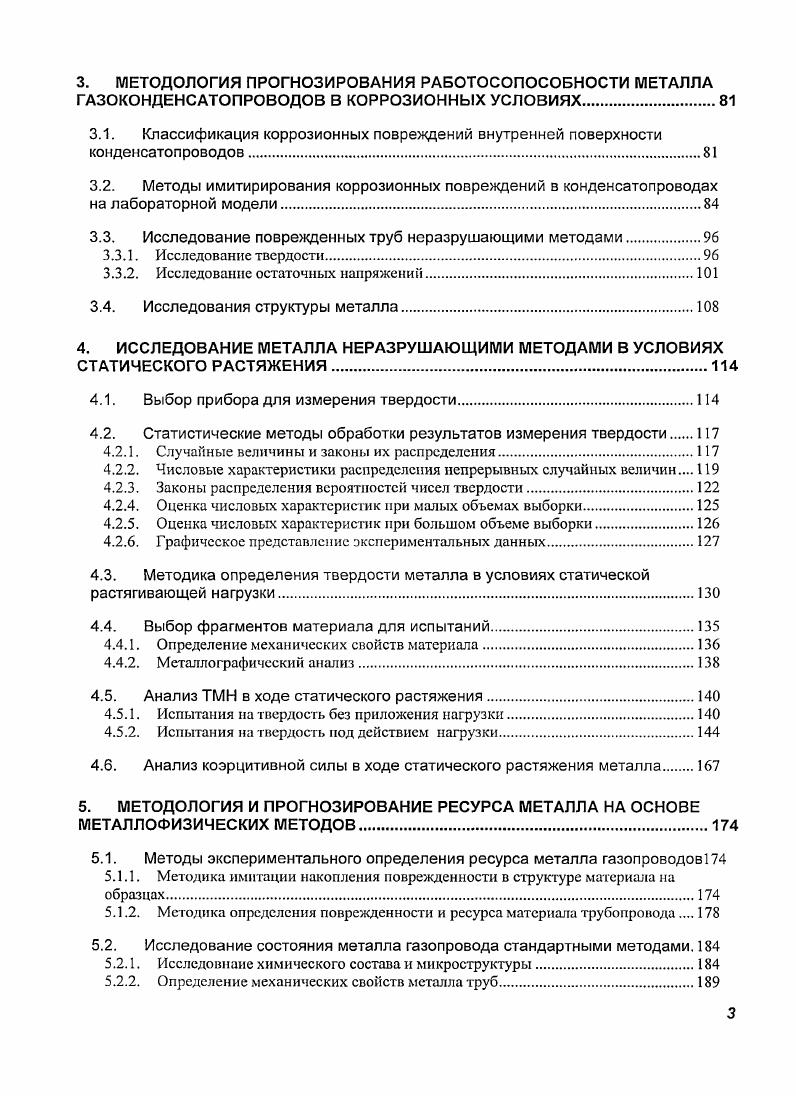

Страницы оглавления работы

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Структурообразование, фазовый состав и свойства твердосплавных материалов на основе карбида титана | Бурков, Пётр Владимирович | 2009 |

| Исследование процесса формирования поверхностного слоя при механизированном электроискровом легировании сталей тугоплавкими металлами и их соединениями | Коваленко, Сергей Викторович | 2003 |

| Повышение стойкости понтонов из алюминиевых сплавов в стальных резервуарах к воздействию водных электролитов | Тамбова, Ольга Викторовна | 2007 |