Разработка, опытно-промышленная проверка и реализация комплекса мероприятий по нормализации тепловых расширений паровых турбин

- Автор:

Сосновский, Андрей Юрьевич

- Шифр специальности:

05.04.12

- Научная степень:

Кандидатская

- Год защиты:

2002

- Место защиты:

Екатеринбург

- Количество страниц:

221 с. : ил

Стоимость:

700 р.499 руб.

ОГЛАВЛЕНИЕ

Введение

1. Состояние вопроса. Постановка задач исследования

1.1. Назначение, принцип работы и устройство систем тепловых расширений паровых турбин

1.2. Основные причины нарушений в работе системы тепловых расширений паровой турбины

1.3. Способы нормализации тепловых расширений

1.3.1. Способы снижения сил трения в паре «подошва корпуса подшипника - фундаментная рама»

1.3.2. Снижение сил трения на продольных шпонках

1.4. Уменьшение влияния действия усилий от трубопроводов отборов

на работу системы тепловых расширений

1.4.1. Способы компенсации тепловых расширений трубопроводов большого диаметра

1.4.2. Методики расчета систем компенсации тепловых расширений трубопроводов отборов большого диаметра

1.5. Постановка задач исследования

2. Экспериментальное исследование работы узлов сочленения лап

цилиндров и «крыльев» корпусов подшипников в условиях эксплуатации

2.1. Методика проведения исследований

2.2. Измерение взаимных угловых перемещений лап цилиндров

и «крыльев» корпуса подшипников

2.2.1. Установка для определения величин угловых перемещений лап цилиндров и «крыльев» корпуса подшипников

2.2.2. Методика измерения взаимных угловых перемещений

2.2.3. Оценка погрешности измерений взаимных угловых перемещений лап цилиндров и «крыльев» корпуса подшипников

2.3. Основные результаты исследования работы узлов сочленения лап цилиндров и корпусов подшипников паровых турбин

2.3.1. Взаимодействие элементов модернизированного и штатного сочленения лап и корпусов подшипников на турбинах Т-100/120-130 ТМЗ

2.3.2. Взаимодействие элементов модернизированного сочленения

лап и корпусов подшипников на турбине Т-250/300-240 ТМЗ

2.3.3. Исследование взаимных угловых деформаций элементов сочленения лап и корпусов подшипников на турбинах

типа К-300-240 ХТЗ

2.4. Анализ результатов исследований

2.4.1. Турбины типа Т-100/120-130 ТМЗ

2.4.2. Турбина типа Т-250/300-240 ТМЗ

2.4.3. Турбины типа К-300-240 ХТЗ

2.5. Выводы

3. Сравнительный анализ эксплуатационных характеристик различных

вариантов сочленения лап цилиндров и корпусов подшипников

3.1. Основные эксплуатационные характеристики устройств сочленения и разработка основных положений методики проведения анализа

3.2. Величины предельных взаимных угловых перемещений лап цилиндров и «крыльев» корпусов подшипников для различных устройств сочленения

3.3. Эксплуатационные характеристики призматических и ромбовидных поперечных шпонок

3.3.1. Оценка несущей способности

3.3.2. Технологичность изготовления, монтажа и корректировки центровок цилиндра

3.4. Анализ эксплуатационных характеристик поперечных поворотных шпонок

3.4.1. Оценка несущей способности поперечных поворотных шпонок

3.4.2. Технологичность изготовления, монтажа и корректировки центровок цилиндра

3.5. Эксплуатационные характеристики разрезных шпонок ЦКТИ

3.5.1. Особенности конструкции и расчётной схемы

3.5.2. Расчётное исследование оптимального соотношения геометрических размеров элементов разрезной шпонки

3.5.3. Оценка несущей способности разрезных шпонок ЦКТИ

3.5.4. Технологичность изготовления, монтажа и корректировки центровок цилиндра

3.6. Обобщение результатов анализа эксплуатационных характеристик

3.7. Выводы

4. Разработка, опытно-промышленная проверка и анализ эффективности мероприятий по совершенствованию конструкций устройств

сочленения лап цилиндров и корпусов подшипников

4.1. Обратные поперечные поворотные шпонки для турбин

производства ЛМЗ и ТМЗ

4.1.1. Разработка конструкции

4.1.2. Определение несущей способности

4.1.3. Технологичность изготовления, монтажа и корректировки центровок цилиндра

4.2. Поперечные дисковые шпонки для турбин производства ХТЗ

4.2.1. Разработка конструкции

4.2.2. Определение несущей способности

4.2.3. Технологичность изготовления, монтажа и корректировки центровок цилиндра

4.3. Анализ целесообразности реализации разработанных решений

при новом проектировании

4.4. Выводы

5. Исследование влияния усилий от трубопроводов отборов пара большого диаметра на работу системы тепловых расширений турбины

5.1. Влияние соотношения зазоров в системе тепловых расширений паровых турбин на компенсацию усилий от присоединённых трубопроводов

5.1.1. Построение расчётной модели

5.1.2. Результаты анализа

5.2. Влияние исполнения трубопроводов отборов большого диаметра на величину усилий и моментов, действующих на цилиндры турбин

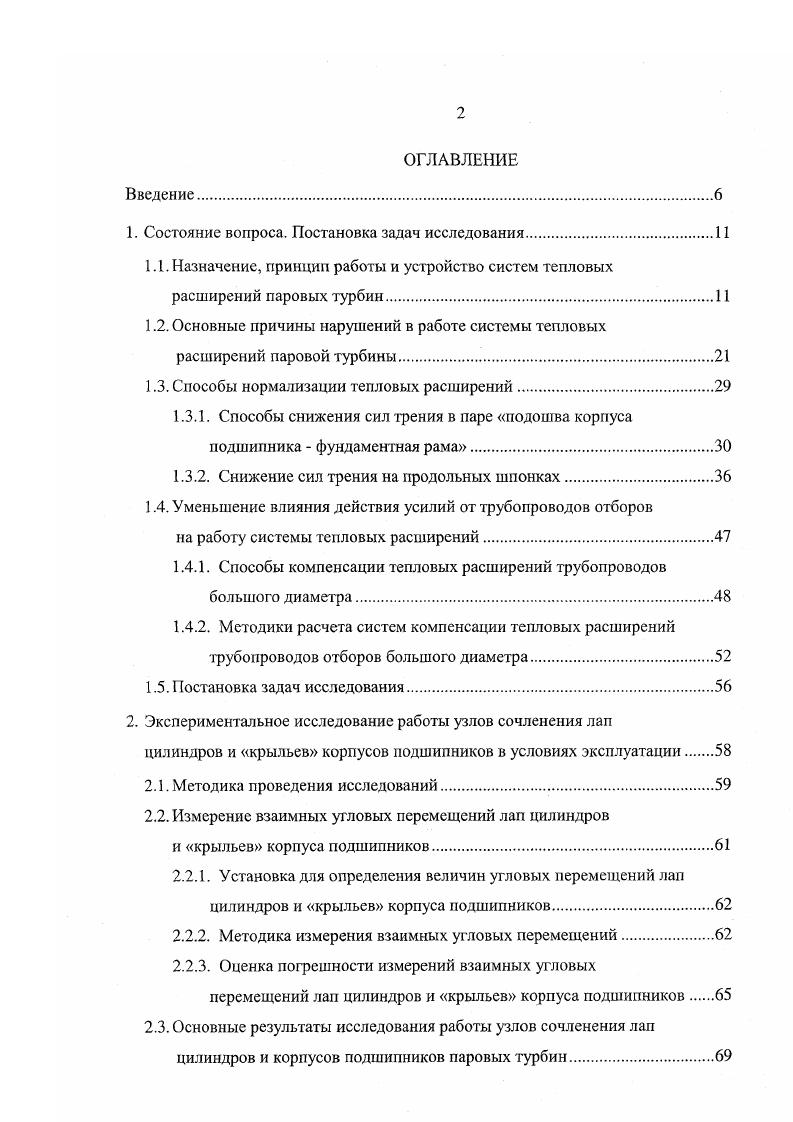

Установка дополнительной опоры под лапу для уменьшения силы, действующей со стороны лапы на корпус подшипника [6]

1 — фундаментная рама; 2 — корпус подшипника; 3 — поперечная шпонка; 4 — скоба; 5 — лапа; 6 — дополнительная опора

Недостатками известных конструкций опор являются:

1) возможность заклинивания в телескопических стержнях;

2) большие габаритные размеры дисковых пружин, затрудняющие размещение опор в непосредственной близости от корпусов подшипников;

3) сниженная разгружающая способность в крайних положениях корпуса подшипников, связанная с изменением расстояния между опорной площадкой на фундаментной раме и опорной площадкой на корпусе подшипников.

В связи с тем, что установка разгружающих опор, использующих дисковые пружины, в непосредственной близости от корпуса подшипников затруднё-

Рис.1.

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Расчетное и экспериментальное аэродинамическое исследование паровой турбины с органическим рабочим телом | Сайченко, Александр Сергеевич | 2018 |

| Снижение гидравлических потерь в отрывном диффузоре камеры сгорания газотурбинного двигателя путем управления пограничным слоем | Веретенников, Сергей Владимирович | 2008 |

| Обеспечение и повышение надежности кожухотрубных теплообменных аппаратов паротурбинных установок | Плотников, Петр Николаевич | 2004 |