Термомеханические процессы при ультразвуковом резании металлов

- Автор:

Разинкин, Александр Вячеславович

- Шифр специальности:

01.02.06

- Научная степень:

Кандидатская

- Год защиты:

2008

- Место защиты:

Москва

- Количество страниц:

106 с. : ил.

Стоимость:

700 р.499 руб.

СОДЕРЖАНИЕ

Введение

Г лава 1. Обзор

1.1. Обзор науки об ультразвуковом резании, развитие

1.2. Обзор метода конечных элементов

Глава 2. Постановка задачи, создание компьютерной модели

2.1. Постановка задачи

2.2. Создание компьютерной модели

Глава 3. Результаты расчета без учета влияния тепловых процессов

3.1. Общие результаты

3.2. Аналитическое решение для простого примера

3.3. Влияние силы трения на результаты расчета

Глава 4. Результаты расчета с учетом влияния тепловых процессов

4.1. Источники теплообразования

4.2. Моделирование процесса теплообразования при резании стали

4.3. Тепловой баланс при резании, анализ причин понижения

температуры при ультразвуковом резании

4.4. Решение простого аналитического примера

4.5. Сравнение результата для различных материалов

4.6. Сравнение результатов при различных скоростях резания

4.7. Установление теплового равновесия, влияние температуры на

характеристики резания

Заключение, выводы

Список литературы

Введение

Современные методы резания позволяют обрабатывать материалы, традиционно плохо поддающиеся обработке и при этом получать заметно лучшее качество обработанной поверхности [2,17,19,51,53,67]. Однако сильный разогрев резца при быстром резании высокопрочных сплавов, сильный износ оборудования и необходимость в охлаждении с помощью специальных охлаждающих эмульсий до сих пор являются проблемами, заметно затрудняющими данный процесс, приводя к удорожанию и усложнению процесса обработки.

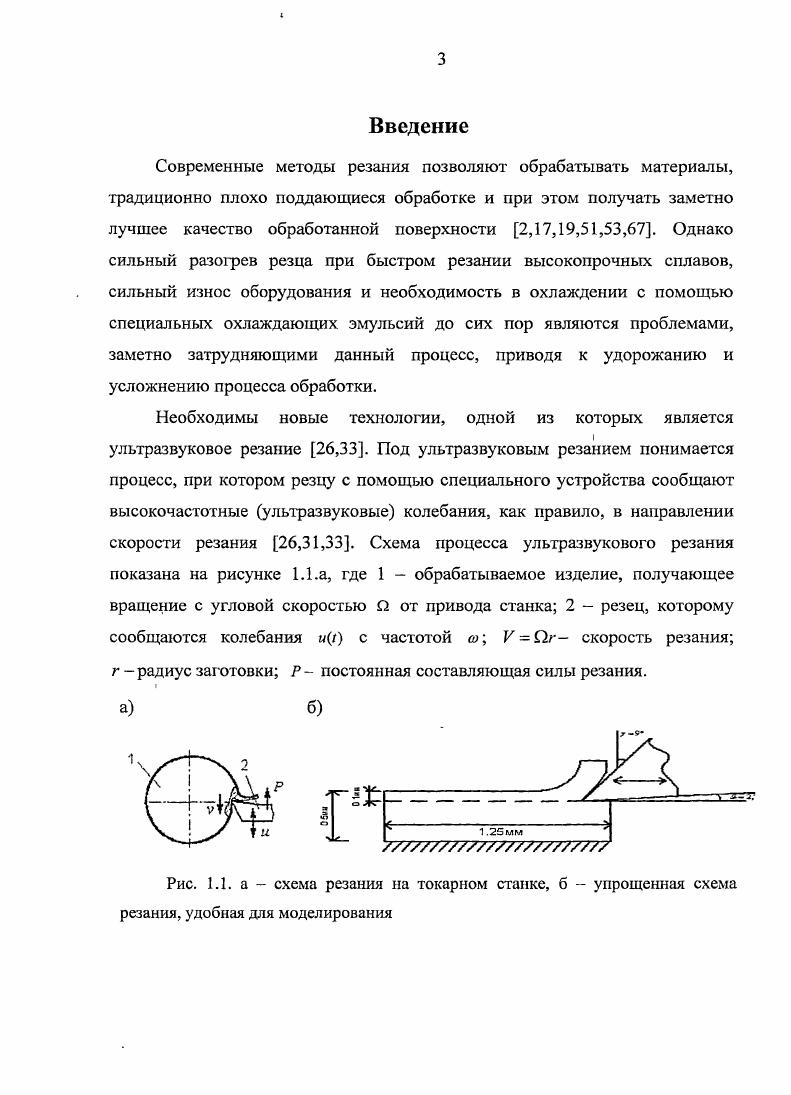

Необходимы новые технологии, одной из которых является ультразвуковое резание [26,33]. Под ультразвуковым резанием понимается процесс, при котором резцу с помощью специального устройства сообщают высокочастотные (ультразвуковые) колебания, как правило, в направлении скорости резания [26,31,33]. Схема процесса ультразвукового резания показана на рисунке 1.1.а, где 1 - обрабатываемое изделие, получающее вращение с угловой скоростью О от привода станка; 2 - резец, которому сообщаются колебания м(г) с частотой т V — 0.г— скорость резания; г - радиус заготовки; Р- постоянная составляющая силы резания.

Рис. 1.1. а - схема резания на токарном станке, б - упрощенная схема резания, удобная для моделирования

Многочисленными экспериментами установлено, что наложение ультразвуковой вибрации на равномерное движение резца, приводит к существенному снижению статической силы резания [26,31-33]. В [3,5] этот эффект получил объяснение на основе реологической модели процесса резания, учитывающей упругопластические свойства обрабатываемого материала и силы трения. Здесь же показано, что наиболее эффективными режимами при ультразвуковом точении являются периодические виброударные процессы в зоне резания. Динамические характеристики устройства для ультразвукового резания как виброударной системы с распределенными параметрами построены в [56].

Отметим некоторые характерные особенности процесса ультразвукового резания, которые наблюдались в экспериментах при обработке различных материалов [56,57].

Упомянутое выше снижение сил резания наблюдается при скоростях резания V <аа> {а, т -амплитуда и круговая частота колебаний резца) и происходит при точении всех металлов: алюминия, меди, бронзы, латуни, углеродистых, нержавеющих и жаропрочных сталей, титана и др.

Ультразвуковое резание радикально изменяет структуру и микрогеометрию обработанной поверхности.

При ультразвуковом резании существенно меняется характер процесса [59,60,66,68]. Так наложение ультразвуковых колебаний полностью исключает характерное для традиционного точения образование на поверхностях резца наростов при точении алюминия и меди. Ультразвуковая вибрация существенно изменяет характер снимаемой стружки (рис 1.2.а, 1.2.6). Даже при обработке материалов, обычное точение которых сопровождается образованием ломкой стружки, при ультразвуковом резании образуется сливная пластичная стружка без заусенцев и неровностей. Как результат, наложение ультразвука позволяет существенно уменьшить величину минимально возможного срезаемого слоя.

а) Условиям совместности и

б) Уравнениям равновесия

Любая система {

(1-16)

записанная для конструкции, в которую входят все элементы, автоматически удовлетворяет первому условию.

Поскольку условия равновесия внутри каждого элемента считаются выполненными, необходимо удовлетворить условиям равновесия в узловых точках. Полученные уравнения будут содержать в качестве неизвестных перемещения. Как только они будут найдены, задачу расчета конструкции можно считать решенной. Внутренние усилия (напряжения) в элементе могут быть легко определены с помощью зависимостей, априори установленных для каждого элемента в виде (1.13).

Предположим, что, помимо распределенной нагрузки, приложенной к каждому отдельному элементу, конструкция нагружена внешними силами

приложенными в узловых точках. Каждая из сил Я, должна иметь столько же компонент, сколько и рассматриваемые реакции элемента. В обсуждаемом примере

так как соединения предполагались шарнирными. Однако в общем случае будет рассматриваться произвольное число компонент.

Если теперь нужно удовлетворить условиям равновесия в произвольной узловой точке 1, то каждая из компонент Я, должна быть

(1.17)

(1.18)

Рекомендуемые диссертации данного раздела

| Название работы | Автор | Дата защиты |

|---|---|---|

| Разработка способа расчёта напряжённо-деформированного состояния неохлаждаемого композитного раструба соплового блока в процессе трансформации | Муравьёв, Василий Викторович | 2010 |

| Разработка методологии оценивания характеристик сопротивления усталости и живучести колес транспортных средств | Лисин, Александр Николаевич | 2012 |

| Разработка научно-методических основ исследования и совершенствования ударных систем (на примере машин, применяемых для разрушения хрупких сред) | Жуков, Иван Алексеевич | 2010 |